Gemiler için alüminyum alaşımı

1291 Görüntüleme 2024-04-25 08:21:20

Gemiler için alüminyum alaşımı

Alüminyum alaşımları gemi inşa endüstrisinde neredeyse yüz yıldır kullanılmaktadır.. Yerli ve yabancı gemi inşa endüstrilerinin hızla gelişmesiyle birlikte, Gemilerin hafifliğine giderek daha fazla önem veriliyor. Düşük yoğunluk nedeniyle, yüksek güç, alüminyumun yüksek sertliği ve korozyon direnci, gemi tasarımı Alüminyumdan yapılmış gemiler 15-20% çelik veya diğer kompozit malzemelerle inşa edilmiş gemilerden daha hafiftir. Yüksek dayanıklılık, Alüminyum alaşımlarının korozyon direnci ve kaynaklanabilirliği, sıkı ağırlık gereksinimleri olan gemi inşa etmek için iyi bir seçim sağlar. Çünkü alüminyumun işleme maliyeti daha düşüktür, gemi yapımında alüminyum kullanmak daha ekonomiktir.

Gemiler için alüminyum alaşımı

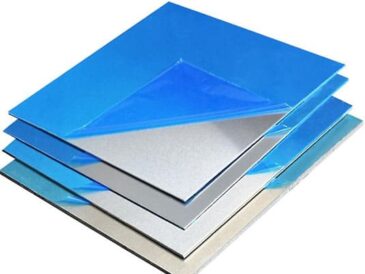

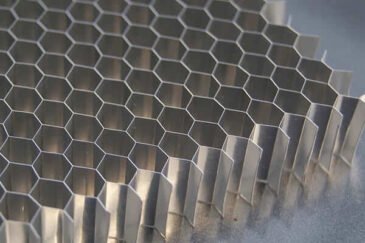

Alüminyum alaşımları plaka olarak kullanılabilir, ekstrüzyon ve döküm. Alüminyum alaşımlarının olağanüstü fiziksel özellikleriyle birleştiğinde, alüminyum alaşımlarından gemi imalatı oldukça ekonomiktir.

Gemi tasarımcılarının bakış açısından, Alüminyum alaşımlarından yapılan gemiler daha yüksek hızlara ve daha uzun hizmet ömrüne ulaşabilir. Alüminyum alaşımlarının bu avantajları, alüminyum alaşımlarının uygulanmasında hızlı bir gelişmeye yol açmıştır.. Gemi inşa endüstrisi alüminyum malzemelerin hakimiyetindedir. Geniş bir uygulama pazarı sağlar.

Gemilerde kullanılan alüminyum alaşımları deforme alüminyum alaşımları ve dökme alüminyum alaşımları olarak ikiye ayrılabilir.

Deforme edilmiş alüminyum alaşımlarının çeşitli ülkelerde gemi inşasında uygulanması, geniş yüzeyli gemilerin üst yapısından geniş bir yelpazeye yayılmaktadır., binlerce ton tamamen alüminyumdan yapılmış okyanus araştırma gemisinin inşası, okyanusa giden ticaret gemileri ve yolcu gemileri, deniz otobüsüne, uçan taşıtlar, yolcu feribotları, katamaran yolcu gemileri, ulaşım Deforme olmuş alüminyum alaşımları, çeşitli yüksek hızlı yolcu gemilerinde ve tekneler ve çıkarma gemileri gibi askeri sürat teknelerinde yaygın olarak kullanılmaktadır.. Dökme alüminyum alaşımı esas olarak pompa gibi bileşenler için kullanılır, pistonlar, donatım parçaları, ve yağmur mayın kabukları.

Gemiler için alüminyum alaşımının malzeme seçim ilkeleri ve avantajları

Daha yüksek mukavemet oranı ve spesifik modül

Malzemelerin akma dayanımı ve elastik modülü, gemi yapılarının dayanımının hesaplanmasında ve yapının boyutunun belirlenmesinde en temel parametrelerdir.. Çeşitli alüminyum alaşımlarının elastik modülü ve yoğunluğu kabaca aynı olduğundan, Az miktarda alaşım elementi eklenmesinin veya ısıl işlem durumunun değiştirilmesinin bunlar üzerinde çok az etkisi vardır., dolayısıyla akma mukavemetinin belirli bir aralıkta arttırılması, gemi yapısının ağırlığının azaltılması açısından faydalıdır.

5083 gemi iskeleti için alüminyum

Genel olarak, alüminyum alaşımının yoğunluğu yaklaşık 2,7~2,8/cm3'tür, ve elastik modül yaklaşık 70~73GPa'dır. Fakat, Yüksek mukavemetli alüminyum alaşımlarının aynı zamanda mükemmel korozyon direncine ve kaynaklanabilirliğe sahip olması genellikle zordur.. Öyleyse, gemide kullanılan alüminyum alaşımları için genellikle kaynak yapılabilen orta mukavemetli ve korozyon direncine sahip alüminyum alaşımları seçilir.. Ek olarak, dökme alüminyum alaşımlarının gemi inşa alanında da belirli uygulamaları vardır. başvuru.

Mükemmel kaynak performansı

Gemiler için, Kaynak bağlantılarının perçinleme bağlantılarına göre belirgin avantajları vardır, bu nedenle gemi yapımında kaynak yöntemleri yaygın olarak kullanılmaktadır, temel olarak perçinli yapıların değiştirilmesi.

Şu anda, Otomatik argon arkı kaynak yöntemleri ağırlıklı olarak alüminyum gemi yapımında kullanılmaktadır.. Alüminyum alaşımlarının iyi kaynaklanabilirliği, alüminyum alaşımlarının kaynak sırasında çatlak oluşturma eğiliminin daha az olduğu anlamına gelir, yani, alüminyum alaşımları iyi kaynak çatlağı direncine sahiptir, ve kaynaklı bağlantıların performansı kaynak sonrasında pek değişmez. Çünkü kaynak nedeniyle kaybedilen özellikler, gemi inşa koşullarında yeniden ısıl işlemle geri getirilemez., bu, gemilere yönelik alüminyum alaşımını diğer yapısal alüminyum alaşımlarından ayıran önemli özelliklerden biridir..

AL-Zn-Mg'nin kaynak sonrası mukavemeti (7000 seri) ve AL-Mg-Si (6000 serisi alüminyum alaşımları) önemli ölçüde azalır, AL-Zn-Mg serisi alaşımların kaynak sonrası korozyon direnci de zayıftır. Öyleyse, Bu iki seri alaşımlar deniz malzemelerinin kaynağında belirli kısıtlamalar olduğu için kullanılır.. AL-Mg (5000 seri) alaşımların bu dezavantajı yoktur.

AL-Zn-Mg serisi alaşımlar esas olarak kaynak sonrası ısıl işlem uygulanabilen bileşenler için kullanılır. (torpido mermileri gibi), ve AL-Mg-Si serisi alaşımlar ağırlıklı olarak profil olarak kullanılmaktadır..

Mükemmel korozyon direnci

Gemi yapıları çoğunlukla sert deniz suyu ortamlarında ve deniz ortamlarında kullanılmaktadır.. Öyleyse, Alüminyum alaşımlarının korozyona dayanıklı olup olmadığı, bunların deniz alüminyum alaşımları olarak kullanılıp kullanılamayacağını belirleyen ana göstergelerden biridir..

Gemiler için alüminyum alaşımı

Denizcilik alüminyum alaşımlı alt tabakalar ve kaynaklı bağlantıların genellikle stres korozyonuna sahip olmaması gerekir, Deniz suyu ve deniz ortamlarında dökülme korozyonu ve taneler arası korozyon eğilimleri; temas korozyonu, Aralık korozyonu ve denizde yapışma korozyonundan mümkün olduğunca kaçınılmalıdır.; küçük tekdüze korozyona ve lekelere izin verilir. aşınma.

İyi soğuk ve sıcak şekillendirme özellikleri

İnşaat süreci sırasında, gemiler soğuk işleme tabi tutulmalıdır (kıvırma gibi, kıvırma, rulo bükme, damgalama, vesaire.) ve sıcak işleme (sıcak bükme gibi, yangın düzeltme, vesaire.). Öyleyse, deniz alüminyum alaşımlarının işlenmesi ve şekillendirilmesi kolay olması gerekir, İşleme sırasında çatlak gibi kusurlar oluşmaması, ve işlemden sonra da güç ve korozyon direnci gibi performans gereksinimlerini karşılamaya devam etmek.

Denizcilik uygulamalarında alüminyum alaşımlarının avantajları

Alüminyum alaşımı küçük özgül ağırlık ve elastik modül özelliklerine sahiptir, korozyon direnci, kaynaklanabilirlik, kolay işlem, manyetik olmayan ve iyi düşük sıcaklık performansı. Gemilerde kullanıldığında aşağıdaki avantajlara sahiptir::

- (1) Özgül ağırlığının küçük olması nedeniyle, geminin ağırlığını azaltabilir, Tek motorun kapasitesini azaltmak, ve hızı artırın; yakıt tüketimini azaltabilir ve yakıt tasarrufu sağlayabilir; geminin en-boy oranını iyileştirebilir, istikrarı artırın, ve geminin manevra yapmasını kolaylaştırın; Ayrıca yük kapasitesini artırabilir ve ek kar elde edebilirsiniz..

- (2) İyi korozyon direnci nedeniyle, yağlama gibi bakım maliyetlerini azaltabilir ve servis ömrünü uzatabilir (genellikle daha fazla 20 yıl).

- (3) İşleme ve şekillendirme performansı iyidir, ve kesme gibi çeşitli işleme şekillerini gerçekleştirmek kolaydır, damgalama, soğuk bükme, şekillendirme ve kesme, vesaire., ve aerodinamik gövde için uygundur; büyük, geniş, ince duvarlı profilleri ekstrüde edebilir, Kaynak sayısını azaltmak ve gövde yapısını rasyonelleştirmek ve hafifletmek.

- (4) Kaynak performansı iyidir ve kolayca kaynak yapılabilir.

- (5) Elastik modül küçüktür, Darbe stresini absorbe etme yeteneği büyüktür, ve daha fazla güvenliğe sahiptir.

- (6) Alüminyum hurdanın geri kazanılması kolaydır ve geri dönüştürülebilir.

- (7) Düşük sıcaklıkta kırılganlık yok, düşük sıcaklıktaki ekipmanlar için en uygun.

- (8) Çünkü manyetik değil, pusula etkilenmeyecek; Tamamı alüminyumdan yapılmış gemi mayın saldırılarını önleyebilir ve mayın tarama gemisi olarak kullanıma uygundur.

- (9) Kurumadan kaynaklanan böcek hasarı veya deformasyon yoktur; yanmaz ve yangın durumunda daha güvenlidir.

Türler, denizcilik alüminyum alaşımlarının özellikleri ve kullanımları

Gemiler için alüminyum alaşımı (Denizcilik alüminyum alaşımları) Farklı üretim süreçlerine göre deforme olmuş alüminyum alaşımlarına ve dökme alüminyum alaşımlarına ayrılabilir. Deniz alüminyum alaşımlarının mukavemet açısından özel gereksinimleri olduğundan, korozyon direnci, kaynaklanabilirlik, vesaire., alüminyum-magnezyum (5000 Seri) alaşımlar, alüminyum-magnezyum-silikon (6000 seri) alaşımlar ve alüminyum-çinko-magnezyum (7000 seri) alaşımlar.

Alüminyum gemi yapımı

Aralarında, alüminyum-magnezyum serisi alaşımlar gemilerde en yaygın kullanılanlardır. Aşağıda esas olarak gemiler için deforme alüminyum alaşımları tanıtılmaktadır..

Gemilere yönelik alüminyum alaşımları, kullanımlarına göre gövde yapıları için alüminyum alaşımları ve donatım için alüminyum alaşımları olarak ikiye ayrılabilir.. Gemi dış yapılarında kullanılan alüminyum alaşımları esas olarak 5083 alaşım, 5086 alaşım Ve 5456 alaşım.

O zamandan beri 6000 serisi alaşımlar deniz suyunda taneler arası korozyona uğrayacaktır, esas olarak gemilerin üst yapısında kullanılırlar. Donanım alüminyum alaşımları çoğunlukla ekstrüde profillerde kullanılır.

Gücü ve süreç performansı 7000 Isıl işlemden sonra seri alaşımınkinden bile daha iyidir 5000 serisi alaşım. Gemi imalatında geniş uygulama olanaklarına sahiptir.. Esas olarak gemi üst yapılarında kullanılır., ekstrüde yapılar gibi, zırh plakaları, vesaire. Fakat, dezavantajı 7000 alaşımın dayanıklı olması, stres korozyon direncinin zayıf olması, bu alaşım serisinin kullanım aralığını sınırlayan.

| Kategori | Alaşım | Öfke | Kimyasal bileşim (HE standardı) | Özellikler | Başvuru |

| Gövde için | 5052 | Ö H14 H34 |

Al:Si olarak kal:≤0,25 cu:≤0,10 Mg:2.2~2.8 Zn:≤0,10 Mn:≤0,10 cr:0.15~0,35 Fe:≤0,40 |

Orta kuvvet, iyi korozyon direnci ve şekillendirilebilirlik, yüksek yorulma mukavemeti | Üstyapı, yardımcı bileşenler, tekne gövdesi |

| 5083 | Ö H32 |

Al:Geriye kalmak Ve:≤0,40 Cu:≤0,10 Mg:4.0~4,9 Zn:≤0,25 Mn:0.40~1,0 Ti:≤0,15 cr:0.05~0,25 Fe:0~0,400 |

Kaynak için tipik alüminyum alaşımı, Isıl işlem görmeyen alaşımlar arasında en yüksek dayanıma sahip, iyi kaynaklanabilirlik, korozyon direnci ve düşük sıcaklık performansı | Ana gövde yapısı | |

| 5086 | H32 H34 |

Al:Geriye kalmak Ve:≤0,40 Cu:≤0,10 Mg:3.5~4,5 Zn:≤0,25 Mn:0.20~0,7 Ti:≤0,15 cr:0.05~0,25 Fe:0~0,500 |

Kaynaklanabilirlik ve korozyon direnci aynı 5083, gücü biraz daha düşük, ve ekstrüde edilebilirlik geliştirildi. | Gövdenin ana yapısı (ince duvarlı ve geniş genişlikte ekstrüde profiller) | |

| 5454 | H32 H34 |

Al:Geriye kalmak Ve:≤0,25 Cu:≤0,10 Mg:2.4~3.0 Zn:≤0,25 Mn:0.50~1,0 Ti:≤0,20 cr:0.05~0,20 Fe:0.000~0,400 |

22% göre daha yüksek mukavemet 5052, iyi korozyon direnci ve kaynaklanabilirlik, ortalama şekillendirilebilirlik | Gövde yapıları, basınçlı kaplar, boru hatları, vesaire. | |

| 5456 | Ö H321 |

Al:Geriye kalmak Ve:≤0,50 Cu:3.8~4.9 Mg:1.2~1.8 Zn:≤0,30 Mn:0.30~0,9 Ti:≤0,15 İçinde:≤0,10 Fe:0.00~0,50 İste + Sahip Ol:0.000~0,500 |

Benzer 5083, ancak biraz daha yüksek mukavemet ve stres korozyonuna karşı hassastır | gövde ve güverte | |

| 6061 | T4 T6 |

cu:0.15~0,4 Milyon:0.15 Mg:0.8~1.2 Zn:0.25 cr:0.04~0,35 Ti:0.15 Ve:0.4~0,8 Fe:0.7 Al:Geriye kalmak |

Isıl işlemle güçlendirilebilen, korozyona dayanıklı alüminyum alaşımı. Mukavemeti yüksek fakat kaynak mukavemeti düşüktür. Ağırlıklı olarak deniz suyuyla teması olmayan vidalı ve perçinli yapılarda kullanılır.. | Üstyapı, bölme yapısı, çerçeve, vesaire. | |

| Donanım için | 1050 1200 |

H112 Ö H12 H24 |

Al :Si olarak kal:≤0,25 Fe:0.40 cu :≤0,50 Mn:≤0,50 Mg:≤0,50 Zn:≤0,15 Ti :≤0,03 |

Düşük güç, iyi işlenebilirlik, kaynaklanabilirlik ve korozyon direnci, yüksek yüzey işleme | iç dekorasyon |

| 3003 | H112 Ö H12 |

Al :Si olarak kal:≤0,60 Fe:≤0,70 Cu :≤0,50 Mn:1.0~1.5 Zn:≤0,10 |

10% göre daha yüksek mukavemet 1100, iyi şekillendirilebilirlik, kaynaklanabilirlik, ve korozyon direnci | İç mekan, LPG tanklarının çatı ve yan panelleri |

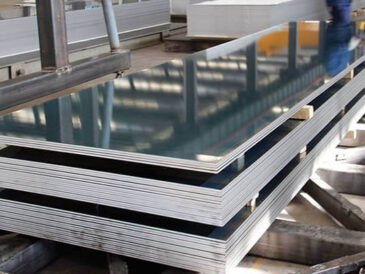

Gemiler için alüminyum levhaların boyutları

Plakanın kalınlığı gövde yapısına göre belirlenir, gemi özellikleri ve kullanım yeri. Gövdenin hafifletilmesi açısından, genellikle mümkün olduğunca ince plakalar kullanılır, ancak kullanım sırasında plakanın korozyon derinliği de dikkate alınmalıdır. Yaygın olarak kullanılan plakalar 1,6 mm'dir. 30 mm'nin üstünde ince plakalar ve altında kalın plakalar.

Kaynak işlemini azaltmak için, 2.0m genişliğinde alüminyum plakalar sıklıkla kullanılır. Büyük gemiler 2,5 m genişliğinde alüminyum plakalar kullanır. Uzunluk genellikle 6 m'dir. Tersane sözleşmelerine göre özel spesifikasyonlara sahip bazı plakalar da kullanılmaktadır..

Gemi yapımı için ekstra geniş alüminyum levha

Kaymayı önleyici etkiyi arttırmak için, güverte genellikle desen tahtasını benimser.

Denizcilik alüminyum alaşımlarının kullanım örnekleri

| Kullanmak | Alaşım | Ürün türleri |

| Gemi tarafı, alt kabuk | 5083,5086,5456,5052 | Plaka, profil |

| Salma | 5083 | Plaka |

| Göğüs kafesi | 5083 | Plaka, profil |

| pirzola, yan kapı | 5083,6061 | Plaka |

| Motor kaidesi | 5083 | Plaka |

| Güverte | 5052,5083,5086,5456,5454,7039 | Plaka, profil |

| Kaptan köşkü | 5083,6N01,5052 | Plaka, profil |

| Küpeşte | 5083 | Plaka, profil |

| Baca | 5083,5052 | Plaka |

| Konteyner üst ve yan panelleri | 3003,3004,5052 | Plaka |

| Lombar | 5052,5083,6063,AC7A | Profiller, dökümler |

| İskele | 5052,5083,6063,6061 | Profil |

| Direk | 5052,5083,6063,6061 | tüp, kamış, profil |

| Açık deniz gemisi konteynerleri için yapısal malzemeler | 6063,6061,7003 | Profil |

| Motorlar ve diğer denizcilik bileşenleri | AC4A,AC4C,AC4CH,AC8A | Döküm |

Deniz alüminyum alaşımlarının temperleri

Alüminyum alaşımının durumu işleme yöntemini gösterir, malzemenin iç yapısı ve mekanik özellikleri. Genel olarak, mühendislik şirketleri farklı kullanımlara göre farklı durumlardaki malzemeleri kullanıyor. 5000 gövde yapılarında kullanılan seri alaşımlar O ve H durumlarını benimser, Ve 6000 serisi alaşımlar T durumunu benimser. H-durumu ayrıntıları 5000 serisi alaşımlar ve Japonya'nın JIS standartlarında listelenen 6000 serisi alaşımlar ve AC serisi döküm alaşımlarının durum kodları aşağıdaki tabloda gösterilmektedir..

Denizcilik alüminyum alaşımları

Öfke ve süreç 5000 gövde yapısı için seri alüminyum

| Öfke | İşleme teknolojisi |

| H111 | Tavlamadan sonra, Soğuk çalışma (yuvarlanma veya düzleştirme) |

| H112 | Sıcak haddelemeden sonra ekstrüde edilmiş durum veya orijinal durum, ancak malzemenin mekanik özelliklerine yönelik gereksinimler vardır, ve mekanik özellik deneyleri gereklidir. |

| H116 | Malzemenin korozyona karşı direncini artırmak için soğuk çalışma ve düşük sıcaklıkta tavlama. |

| H14 | Çekme mukavemeti O durumu ile H18 durumu arasındadır (1/2 zor durum) |

| H311 | H31 plus küçük soğuk çalışma durumu |

| H32 | Çekme mukavemeti O durumu ile H34 durumu arasındadır (soğuk çalışma sonrası stabilizasyon tedavisi yapılır. 1/4 zor durum) |

| H321 | H32 plus küçük soğuk çalışma durumu |

| H323 | Özel işlem durumu, H32'nin stresli korozyon çatlama direncini artırır (1/4 zor durum) |

| H34 | Çekme mukavemeti O durumu ile H38 durumu arasındadır (soğuk çalışma sonrası stabilizasyon tedavisi yapılır. 1/2 zor durum) |

| H343 | Özel işlem durumu H34'ün stresli korozyon çatlama direncini artırır (1/2 zor durum) |

Öfke ve süreç 6000 gövde yapısı için seri alüminyum

| Öfke | İşleme teknolojisi |

| T1 | Yüksek sıcaklıkta ısıl işlem ve soğutmadan sonra, doğal yaşlanma durumu, soğuk işleme tabi tutulmayan sıcak ekstrüde malzemeler için uygundur, veya kalibre edilmiş mekanik özellikleri üzerinde çok az etkisi olan düzleştirme ve diğer soğuk işlem ürünleri. |

| T4 | Solüsyon tedavisinden sonra, doğal yaşlanma durumu. Çözelti işleminden sonra soğuk işleme tabi tutulmayan ürünler için uygundur., veya soğuk düzleştirmenin kalibre edilmiş mekanik özellikler üzerinde çok az etkisinin olduğu ürünler. |

| T5 | Yüksek sıcaklıkta sıcak işlemden sonra, yapay yaşlandırma durumu, yüksek sıcaklıkta şekillendirme sonrasında soğuk işleme tabi tutulmayan ürünler için uygundur. Veya düzleştirme ve soğuk işlemenin kalibre edilmiş mekanik özellikleri üzerinde çok az etkisi olan ürünler. |

| T6 | Solüsyon tedavisinden sonra, yapay başarısızlık durumu. Çözelti işleminden sonra soğuk işleme tabi tutulmayan ürünler için uygundur., veya düzleştirme ve diğer işlemlerden dolayı kalibre edilmiş mekanik özellikleri üzerinde çok az etkiye sahip olanlar. |

| T61 | Sıcak su T6 arıtmasında arıtma, dökümler için uygun. |

Gemiler için alüminyum alaşımı hakkında daha fazla bilgi için lütfen ziyaret edin: https://hw-alu.com/applications/aluminum-sheet-for-boat.html