Aluminiumlegering voor schepen

1289 Keer bekeken 2024-04-25 08:21:20

Aluminiumlegering voor schepen

Aluminiumlegeringen worden al bijna honderd jaar in de scheepsbouw gebruikt. Met de snelle ontwikkeling van de binnenlandse en buitenlandse scheepsbouwindustrie, er wordt steeds meer aandacht besteed aan het lichtgewicht van schepen. Vanwege de lage dichtheid, Grote sterkte, hoge stijfheid en corrosieweerstand van aluminium, scheepsontwerp Schepen gebouwd met aluminium zijn dat wel 15-20% lichter dan schepen gebouwd met staal of andere composietmaterialen. De hoge taaiheid, corrosieweerstand en lasbaarheid van aluminiumlegeringen bieden een goede keuze voor het bouwen van schepen met strenge gewichtseisen. Omdat de verwerkingskosten van aluminium lager zijn, het is economischer om aluminium te gebruiken om schepen te bouwen.

Aluminiumlegering voor schepen

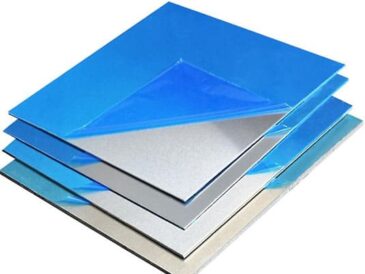

Aluminiumlegeringen kunnen als platen worden gebruikt, geëxtrudeerd en gegoten. Gecombineerd met de uitstekende fysieke eigenschappen van aluminiumlegeringen, het is zeer economisch om schepen met aluminiumlegeringen te vervaardigen.

Vanuit het perspectief van scheepsontwerpers, schepen gemaakt van aluminiumlegeringen kunnen hogere snelheden en een langere levensduur bereiken. Deze voordelen van aluminiumlegeringen hebben geleid tot een snelle ontwikkeling in de toepassing van aluminiumlegeringen. De scheepsbouwindustrie wordt gedomineerd door aluminiummaterialen. Biedt een brede toepassingsmarkt.

Aluminiumlegeringen die op schepen worden gebruikt, kunnen worden onderverdeeld in vervormde aluminiumlegeringen en gegoten aluminiumlegeringen

De toepassing van vervormde aluminiumlegeringen in de scheepsbouw in diverse landen reikt van de bovenbouw van grote oppervlakteschepen, de bouw van duizenden tonnen volledig aluminium oceaanonderzoeksschepen, zeegaande koopvaardijschepen en passagiersschepen, tot draagvleugelboten, hovercrafts, passagiersveerboten, catamaran-passagiersschepen, transport Vervormde aluminiumlegeringen worden veel gebruikt op verschillende hogesnelheidspassagiersschepen en militaire speedboten zoals boten en landingsvaartuigen. Gegoten aluminiumlegering wordt voornamelijk gebruikt voor componenten zoals pompen, zuigers, uitrusting onderdelen, en mijngranaten laten regenen.

Materiaalkeuzeprincipes en voordelen van aluminiumlegeringen voor schepen

Hogere sterkteverhouding en specifieke modulus

De vloeigrens en elasticiteitsmodulus van materialen zijn de meest fundamentele parameters voor het berekenen van de sterkte van scheepsconstructies en het bepalen van de grootte van de constructie. Omdat de elastische modulus en dichtheid van verschillende aluminiumlegeringen ongeveer hetzelfde zijn, het toevoegen van een kleine hoeveelheid legeringselementen of het veranderen van de warmtebehandelingstoestand heeft hierop weinig effect, het vergroten van de vloeigrens binnen een bepaald bereik is dus gunstig voor het verminderen van het gewicht van de scheepsconstructie.

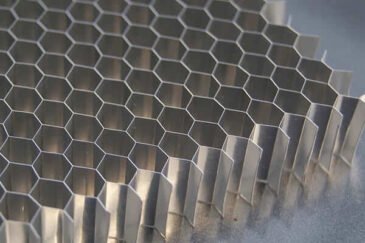

5083 aluminium voor skelet van schepen

Doorgaans, de dichtheid van aluminiumlegering is ongeveer 2,7 ~ 2,8/cm3, en de elastische modulus is ongeveer 70 ~ 73 GPa. Echter, Het is meestal moeilijk voor aluminiumlegeringen met een hoge sterkte om tegelijkertijd een uitstekende corrosieweerstand en lasbaarheid te hebben. Daarom, Aluminiumlegeringen met gemiddelde sterkte en corrosieweerstand die kunnen worden gelast, worden over het algemeen geselecteerd voor aluminiumlegeringen aan boord. In aanvulling, gegoten aluminiumlegeringen hebben ook bepaalde toepassingen in de scheepsbouw. sollicitatie.

Uitstekende lasprestaties

Voor schepen, lasverbindingen hebben duidelijke voordelen ten opzichte van klinkverbindingen, Daarom worden lasmethoden op grote schaal gebruikt in de scheepsbouw, feitelijk ter vervanging van geklonken structuren.

Momenteel, automatische argonbooglasmethoden worden voornamelijk gebruikt in de aluminium scheepsbouw. Door de goede lasbaarheid van aluminiumlegeringen is de neiging van aluminiumlegeringen om tijdens het lassen scheuren te vormen kleiner, dat is, aluminiumlegeringen hebben een goede weerstand tegen lasscheuren, en de prestaties van de lasverbindingen veranderen niet veel na het lassen. Omdat de eigenschappen die verloren gaan door lassen niet kunnen worden hersteld door herwarmtebehandeling onder scheepsbouwomstandigheden, dit is een van de belangrijke kenmerken die aluminiumlegeringen voor schepen onderscheiden van andere structurele aluminiumlegeringen.

De sterkte na het lassen van AL-Zn-Mg (7000 serie) en AL-Mg-Si (6000 serie aaluminiumlegeringen) wordt aanzienlijk verminderd, en de corrosieweerstand na het lassen van legeringen uit de AL-Zn-Mg-serie is ook slecht. Daarom, deze twee series legeringen worden gebruikt omdat er bepaalde beperkingen zijn bij het lassen van maritieme materialen. AL-Mg (5000 serie) legeringen hebben dit nadeel niet.

Legeringen uit de AL-Zn-Mg-serie worden voornamelijk gebruikt voor componenten die na het lassen een warmtebehandeling kunnen ondergaan (zoals torpedogranaten), en AL-Mg-Si-serie legeringen worden voornamelijk gebruikt als profielen.

Uitstekende corrosiebestendigheid

Scheepsconstructies worden meestal gebruikt in ruwe zeewatermedia en mariene omgevingen. Daarom, of aluminiumlegeringen corrosiebestendig zijn, is een van de belangrijkste indicatoren die bepalen of ze kunnen worden gebruikt als aluminiumlegeringen voor de scheepvaart.

Aluminiumlegering voor schepen

Substraten van maritieme aluminiumlegeringen en lasverbindingen mogen over het algemeen geen spanningscorrosie vertonen, afsplinterende corrosie en intergranulaire corrosieneigingen in zeewater en mariene omgevingen; contactcorrosie, spleetcorrosie en maritieme adhesiecorrosie moeten zoveel mogelijk worden vermeden; kleine uniforme corrosie en vlekken zijn toegestaan. corrosie.

Goede koud- en warmvormeigenschappen

Tijdens het bouwproces, schepen moeten een koude behandeling ondergaan (zoals zomen, krullen, rollen buigen, stempelen, enz.) en warme verwerking (zoals warmbuigen, brand correctie, enz.). Daarom, Maritieme aluminiumlegeringen moeten gemakkelijk te verwerken en te vormen zijn, om tijdens de verwerking geen gebreken zoals scheuren te veroorzaken, en om na verwerking nog steeds te voldoen aan prestatie-eisen zoals sterkte en corrosiebestendigheid.

Voordelen van aluminiumlegeringen in maritieme toepassingen

Aluminiumlegering heeft de kenmerken van een klein soortelijk gewicht en een elastische modulus, corrosieweerstand, lasbaarheid, eenvoudige verwerking, niet-magnetisch en goede prestaties bij lage temperaturen. Het heeft de volgende voordelen bij gebruik in schepen:

- (1) Vanwege het kleine soortelijk gewicht, het kan het gewicht van het schip verminderen, verminder de capaciteit van de enkele motor, en verhoog de snelheid; het kan het brandstofverbruik verminderen en brandstof besparen; het kan de aspectverhouding van het schip verbeteren, stabiliteit vergroten, en het schip gemakkelijk manoeuvreerbaar maken; U kunt ook het laadvermogen vergroten en extra winst behalen.

- (2) Vanwege de goede corrosiebestendigheid, het kan de onderhoudskosten, zoals oliën, verlagen en de levensduur ervan verlengen (meestal meer dan 20 jaren).

- (3) De verwerkings- en vormprestaties zijn goed, en er zijn eenvoudig diverse bewerkingen zoals snijden uit te voeren, stempelen, koud buigen, vormen en snijden, enz., en is geschikt voor de gestroomlijnde romp; het kan grote brede dunwandige profielen extruderen, het verminderen van het aantal lasnaden en het rationaliseren en lichtgewicht maken van de rompconstructie.

- (4) De lasprestaties zijn goed en kunnen gemakkelijk worden gelast.

- (5) De elastische modulus is klein, het vermogen om impactstress te absorberen is groot, en het heeft een grotere veiligheid.

- (6) Aluminiumschroot is gemakkelijk terug te winnen en kan worden gerecycled.

- (7) Geen broosheid bij lage temperaturen, meest geschikt voor apparatuur met lage temperaturen.

- (8) Omdat het niet-magnetisch is, het kompas wordt niet beïnvloed; het volledig aluminium schip kan mijnaanvallen vermijden en is geschikt voor gebruik als mijnenveger.

- (9) Er is geen insectenschade of vervorming veroorzaakt door het drogen; het brandt niet en is veiliger bij brand.

Soorten, kenmerken en toepassingen van maritieme aluminiumlegeringen

Aluminiumlegering voor schepen (Maritieme aluminiumlegeringen) kan worden onderverdeeld in vervormde aluminiumlegeringen en gegoten aluminiumlegeringen volgens verschillende productieprocessen. Omdat aluminiumlegeringen voor de scheepvaart speciale eisen stellen aan sterkte, corrosieweerstand, lasbaarheid, enz., aluminium-magnesium (5000 Serie) legeringen, aluminium-magnesium-silicium (6000 serie) legeringen en aluminium-zink-magnesium (7000 serie) legeringen.

Aluminium scheepsbouw

Onder hen, Legeringen uit de aluminium-magnesium-serie worden het meest gebruikt op schepen. Hieronder worden voornamelijk de vervormde aluminiumlegeringen voor schepen geïntroduceerd.

Aluminiumlegeringen voor schepen kunnen worden onderverdeeld in aluminiumlegeringen voor rompconstructies en aluminiumlegeringen voor uitrusting, afhankelijk van hun gebruik. De aluminiumlegeringen die voor scheepsrompconstructies worden gebruikt, zijn voornamelijk aluminiumlegeringen 5083 legering, 5086 legering En 5456 legering.

Sinds 6000 legeringen uit de serie zullen intergranulaire corrosie ondergaan in zeewater, ze worden vooral gebruikt in de bovenbouw van schepen. Afbouw aluminiumlegeringen worden vooral toegepast in geëxtrudeerde profielen.

De kracht en procesprestaties van 7000 serie legering na warmtebehandeling zijn zelfs beter dan die van 5000 serie legering. Het heeft brede toepassingsmogelijkheden in de scheepsbouw. Het wordt voornamelijk gebruikt in scheepsbovenbouw, zoals geëxtrudeerde structuren, pantserplaten, enz. Echter, het nadeel van 7000 legering is waar het bestand tegen is. De weerstand tegen spanningscorrosie is slecht, wat het gebruiksbereik van deze serie legeringen beperkt.

| Categorie | Legering | Woedeaanval | Chemische samenstelling (HIJ standaard) | Functies | Sollicitatie |

| Voor romp | 5052 | O H14 H34 |

Al:Blijf Si:≤0,25 Cu:≤0,10 mg:2.2~2,8 Zn:≤0,10 Mn:≤0,10 Kr:0.15~0,35 Fe:≤0,40 |

Gemiddelde sterkte, goede corrosieweerstand en vervormbaarheid, hoge vermoeiingssterkte | Bovenbouw, hulpcomponenten, scheepsromp |

| 5083 | O H32 |

Al:Blijven En:≤0,40 Cu:≤0,10 mg:4.0~4,9 Zn:≤0,25 Mn:0.40~1,0Ti:≤0,15 Kr:0.05~0,25 Fe:0~0,400 |

Typische aluminiumlegering voor lassen, met de hoogste sterkte onder niet-warmtebehandelbare legeringen, goede lasbaarheid, corrosiebestendigheid en prestaties bij lage temperaturen | Structuur van de hoofdromp | |

| 5086 | H32 H34 |

Al:Blijven En:≤0,40 Cu:≤0,10 mg:3.5~4,5 Zn:≤0,25 Mn:0.20~0,7Ti:≤0,15 Kr:0.05~0,25 Fe:0~0,500 |

De lasbaarheid en corrosieweerstand zijn hetzelfde als 5083, de sterkte is iets lager, en de extrudeerbaarheid is verbeterd. | Hoofdstructuur van de romp (dunwandige en brede geëxtrudeerde profielen) | |

| 5454 | H32 H34 |

Al:Blijven En:≤0,25 Cu:≤0,10 mg:2.4~3,0 Zn:≤0,25 Mn:0.50~1,0Ti:≤0,20 Kr:0.05~0,20 Fe:0.000~0,400 |

22% hogere sterkte dan 5052, goede corrosieweerstand en lasbaarheid, gemiddelde vervormbaarheid | Rompstructuren, drukvaten, pijpleidingen, enz. | |

| 5456 | O H321 |

Al:Blijven En:≤0,50 Cu:3.8~4,9 mg:1.2~1,8 Zn:≤0,30 Mn:0.30~0,9 Ti:≤0,15 In:≤0,10 Fe:0.00~0,50 Willen + Hebben:0.000~0,500 |

Gelijkwaardig aan 5083, maar iets hogere sterkte en gevoelig voor spanningscorrosie | romp en dek | |

| 6061 | T4 T6 |

Cu:0.15~0,4 Mn:0.15 mg:0.8~1,2 Zn:0.25 Kr:0.04~0,35 Ti:0.15 En:0.4~0,8 Fe:0.7 Al:Blijven |

Corrosiebestendige aluminiumlegering die kan worden versterkt door warmtebehandeling. Het heeft een hoge sterkte maar een lage lassterkte. Het wordt voornamelijk gebruikt voor geschroefde en geklonken constructies die niet in contact komen met zeewater. | Bovenbouw, schot structuur, kader, enz. | |

| Voor uitrusting | 1050 1200 |

H112 O H12 H24 |

Al :Blijf Si:≤0,25 Fe:0.40 Cu :≤0,50 Mn:≤0,50 mg:≤0,50 Zn:≤0,15Ti :≤0,03 |

Lage sterkte, goede verwerkbaarheid, lasbaarheid en corrosieweerstand, hoge oppervlaktebehandeling | interieur decoratie |

| 3003 | H112 O H12 |

Al :Blijf Si:≤0,60 Fe:≤0,70 Cu :≤0,50 Mn:1.0~1,5 Zn:≤0,10 |

10% hogere sterkte dan 1100, goede vervormbaarheid, lasbaarheid, en corrosiebestendigheid | Interieur, dak- en zijpanelen van LPG-tanks |

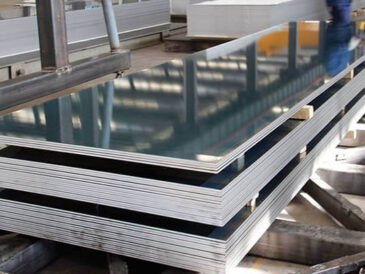

Afmetingen aluminium platen voor schepen

De dikte van de plaat wordt bepaald door de rompconstructie, scheepsspecificaties en gebruikslocatie. Vanuit het perspectief van het lichter maken van de romp, Over het algemeen wordt zoveel mogelijk gebruik gemaakt van dunne platen, maar er moet ook rekening worden gehouden met de corrosiediepte van de plaat tijdens gebruik. Veelgebruikte platen zijn 1,6 mm. Dunne platen boven en dikke platen onder 30 mm.

Om lassen te verminderen, 2.0Vaak worden er m brede aluminium platen gebruikt. Grote schepen gebruiken aluminium platen van 2,5 meter breed. De lengte is doorgaans 6 meter. Sommige platen met speciale specificaties worden ook gebruikt volgens scheepswerfcontracten.

Extra brede aluminium plaat voor scheepsbouw

Om het antislipeffect te verbeteren, het kaartspel gebruikt over het algemeen patroonbord.

Voorbeelden van toepassingen voor aluminiumlegeringen voor de scheepvaart

| Gebruik | Legering | Producttypen |

| Schipzijde, onderste schaal | 5083,5086,5456,5052 | Bord, profiel |

| Kiel | 5083 | Bord |

| Ribbenkast | 5083 | Bord, profiel |

| Ribben, naast de deur | 5083,6061 | Bord |

| Motor voetstuk | 5083 | Bord |

| Dek | 5052,5083,5086,5456,5454,7039 | Bord, profiel |

| Stuurhuis | 5083,6N01,5052 | Bord, profiel |

| Bolwerk | 5083 | Bord, profiel |

| Schoorsteen | 5083,5052 | Bord |

| Boven- en zijpanelen van container | 3003,3004,5052 | Bord |

| Patrijspoort | 5052,5083,6063,AC7A | Profielen, gietstukken |

| Loopplank | 5052,5083,6063,6061 | Profiel |

| Mast | 5052,5083,6063,6061 | buis, hengel, profiel |

| Structurele materialen voor offshore scheepscontainers | 6063,6061,7003 | Profiel |

| Motoren en andere scheepscomponenten | AC4A,AC4C,AC4CH,AC8A | Gieten |

De gemoederen van maritieme aluminiumlegeringen

De staat van de aluminiumlegering geeft de verwerkingsmethode aan, interne structuur en mechanische eigenschappen van het materiaal. Doorgaans, technische bedrijven gebruiken materialen in verschillende staten volgens verschillende toepassingen. 5000 serielegeringen die voor rompconstructies worden gebruikt, nemen de O- en H-toestanden aan, En 6000 serielegeringen nemen de T-staat aan. De H-statusdetails van 5000 legeringen uit de serie 6000 en de staatscodes van legeringen uit de 6000-serie en gietlegeringen uit de AC-serie vermeld in de Japanse JIS-normen worden weergegeven in de onderstaande tabel.

Maritieme aluminiumlegeringen

Temperament en proces van 5000 serie aluminium voor rompconstructie

| Woedeaanval | Verwerkingstechnologie |

| H111 | Na het gloeien, koud werken (rollen of rechttrekken) |

| H112 | Geëxtrudeerde staat of originele staat na warmwalsen, maar er zijn eisen aan de mechanische eigenschappen van het materiaal, en experimenten met mechanische eigenschappen zijn vereist. |

| H116 | Koud bewerken en gloeien bij lage temperaturen om de weerstand van het materiaal tegen afbladdercorrosie te verbeteren. |

| H14 | De treksterkte ligt tussen de O-toestand en de H18-toestand (1/2 harde staat) |

| H311 | H31 plus kleine koude werkstatus |

| H32 | De treksterkte ligt tussen de O-toestand en de H34-toestand (stabilisatiebehandeling wordt uitgevoerd na koudverwerken. 1/4 harde staat) |

| H321 | H32 plus kleine koude werkstatus |

| H323 | De speciale verwerkingstoestand verbetert de weerstand tegen spanningscorrosie van H32 (1/4 harde staat) |

| H34 | De treksterkte ligt tussen de O-toestand en de H38-toestand (stabilisatiebehandeling wordt uitgevoerd na koudverwerken. 1/2 harde staat) |

| H343 | De speciale verwerkingstoestand verbetert de weerstand tegen spanningscorrosie van H34 (1/2 harde staat) |

Temperament en proces van 6000 serie aluminium voor rompconstructie

| Woedeaanval | Verwerkingstechnologie |

| T1 | Na thermische verwerking en koeling op hoge temperatuur, de natuurlijke verouderingstoestand is geschikt voor warm geëxtrudeerde materialen die geen koude verwerking ondergaan, of richt- en andere producten voor koude verwerking die weinig invloed hebben op hun gekalibreerde mechanische eigenschappen. |

| T4 | Na oplossingsbehandeling, natuurlijke verouderingstoestand. Het is geschikt voor producten die na oplossingsbehandeling geen koude verwerking ondergaan, of producten waarbij koud rechttrekken weinig invloed heeft op de gekalibreerde mechanische eigenschappen. |

| T5 | Na hete verwerking op hoge temperatuur, kunstmatige verouderingstoestand is geschikt voor producten die geen koude verwerking ondergaan na vorming bij hoge temperatuur. Of producten waarvan het strekken en koud bewerken weinig invloed hebben op hun gekalibreerde mechanische eigenschappen. |

| T6 | Na oplossingsbehandeling, staat van kunstmatige mislukking. Het is geschikt voor producten die na oplossingsbehandeling geen koude bewerking ondergaan, of die weinig invloed hebben op hun gekalibreerde mechanische eigenschappen als gevolg van rechttrekken en andere bewerkingen. |

| T61 | Behandeling in warm water T6-behandeling, geschikt voor gietstukken. |

Bezoek voor meer kennis over aluminiumlegeringen voor schepen: https://hw-alu.com/applications/aluminum-sheet-for-boat.html