1. Esittely

9-mikronia 1235 komposiitti alumiinifolio on erittäin erikoistunut, multi-layer material that serves as a cornerstone of the modern flexible packaging industry.

This material system is engineered to provide a high-performance barrier at an optimal cost and weight. Its core is an ultra-thin, 9µm (0.009mm) foil made from 1235 alumiiniseos, erittäin puhdasta (≥99,35 % AI) grade prized for its exceptional softness and workability.

While the 9-micron foil itself provides a near-perfect barrier to light, kaasut, ja kosteutta, its thinness makes it mechanically fragile and susceptible to pinholes.

These weaknesses are overcome by laminating it with other polymer films (such as PET, BOPP, and PE). The resulting composite structure leverages the absolute barrier of the aluminum core while gaining the strength, tulostettava, and sealability of the polymer layers.

This makes 9-micron 1235 composite foil the go-to solution for a vast range of applications, mukaan lukien elintarvikepakkaukset (välipaloja, kahvi, maitojauhe) and pharmaceutical sachets, where a high barrier, kevyt paino, and cost-effectiveness are all critical requirements.

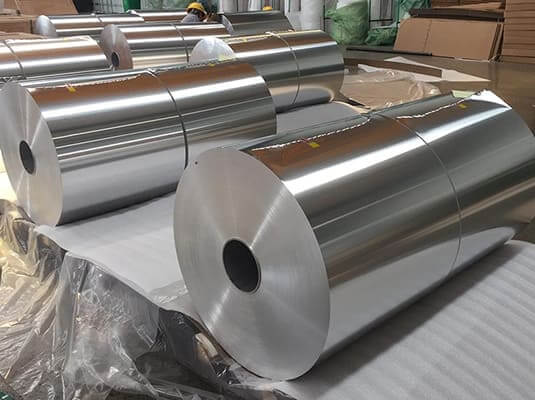

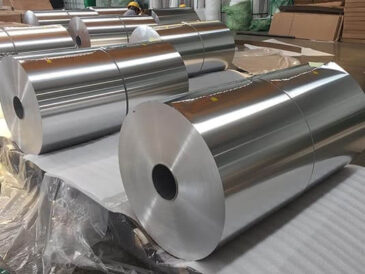

9-mikronia 1235 komposiitti alumiinifolio

2. Ymmärtäminen 1235 Alumiiniseos

2.1 Kemiallinen koostumus

Se 1235 alumiinifolio belongs to the 1xxx series of commercial purity aluminum, specifically engineered for converter foil applications where formability and barrier performance take precedence over structural strength.

The chemical composition adheres to strict limits that maximize rolling efficiency and surface quality.

| Elementti | Minimi | Maksimi | Functional Role in 9μm Foil |

|---|---|---|---|

| Alumiini (AL -AL) | 99.35% | — | Matrix providing ductility, heijastavuus, ja korroosionkestävyys |

| Pii (Ja) | — | 0.10% | Tight control ensures smooth rolling surface and minimizes inclusion defects |

| Rauta (Fe) | — | 0.60% | Provides slight strengthening; excessive levels increase pinhole risk |

| Kupari (Cu) | — | 0.05% | Kept minimal to preserve electrical conductivity and corrosion resistance |

| Mangaani (Mn) | — | 0.05% | Trace element limited to prevent work hardening |

| Magnesium (Mg) | — | 0.05% | Controlled to avoid surface oxidation issues |

| Sinkki (Zn) | — | 0.10% | Impurity management for anodizing compatibility |

| Titaani (-) | — | 0.03% | Grain refinement in cast ingots |

| Muut elementit (Jokainen) | — | 0.03% | Aggregate impurity cap ensuring consistency |

| Muut elementit (Kokonais) | — | 0.10% | Overall purity protection |

2.2 Microstructure and Temper

Se 1235 alloy achieves its optimal properties through careful thermal processing.

Manufacturers produce 9-micron foil in two primary tempers, each serving distinct converting requirements:

O Kilmata (Pehmeä, Hehkutettu):

- Vetolujuus: 60–90 MPa (8.7–13.0 ksi)

- Tuottolujuus: 20–35 MPa (2.9–5.1 ksi)

- Pidennys: 25–35 % (A50mm gauge)

- Kovuus: 20–25 HB

- Mikrorakenne: Fully recrystallized equiaxed grains (ASTM 6–9) with minimal dislocation density

The O temper maximizes ductility for deep drawing, taitettava, and complex forming operations.

The 25–35% elongation enables 9-micron foil to conform to sharp creases in cigarette inner liners and sachet corners without cracking.

This temper also optimizes adhesive wet-out during lamination, as the soft surface conforms to microscopic surface irregularities in plastic films.

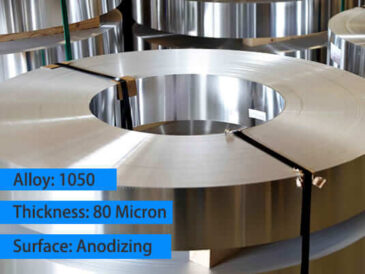

9-mikronia 1235 H18 alumiinifolio

H18 Temper (Täys kova, Cold-Worked):

- Vetolujuus: 110–150 MPa (16.0–21.8 ksi)

- Tuottolujuus: 100–130 MPa (14.5–18.9 ksi)

- Pidennys: 1–3%

- Kovuus: 45–55 HB

- Mikrorakenne: Elongated grains with high dislocation density from cold rolling

H18 temper provides handling stiffness for unwind operations and slit-edge stability.

Converters often specify H18 for foil that must traverse long web paths at high speed before lamination, as the increased rigidity reduces wrinkling and edge weaving.

The laminate structure subsequently provides flexibility in the finished product.

3. 9 Micrometer (μm) Paksuus: Opportunities and Challenges

3.1 Opportunities (Why pursue 9 mikrometrit?)

- Kevyt & material cost reduction. Moving from e.g., 12–15 µm down to 9 µm reduces aluminum mass by ~25–40%, lowering raw-material cost and package weight. (9 µm = 0.009 mm).

- Excellent barrier per unit mass. Even at 9 µm a continuous aluminum layer provides near-opaque light barrier and very low oxygen and moisture transmission when incorporated into a laminate; suppliers report OTR and WVTR figures that place such laminates in “high barrier” class for many food and pharmaceutical applications.

- Improved form-factor and aesthetics. Thin foil conforms to complex shapes (labels, lidding) with smaller step heights and less bulk.

3.2 Haasteet (Inherent weaknesses of 9 mikrometrit)

- Mechanical fragility: reduced puncture resistance, higher sensitivity to handling, and increased risk of pinholes during rolling and lamination. Typical practical tensile/puncture performance must be validated for the stack and forming process.

- Neulanreiät & defects control: process cleanliness and rolling/anneal schedules must be tightly controlled; pinhole density scales unfavorably with decreasing gauge.

- Adhesion and delamination risk: ultra-thin foil has less cohesive thickness for adhesives to “bite”; surface treatments or lacquers are often required to secure bond strength to polymers.

- Converting difficulty: viipale, embossing, die-cutting and rewinding require specialized tension control, anti-static measures and skilled equipment operators.

4. Structure of 9-Micron 1235 Composite Aluminum Foil

4.1 Typical Composite Structures

The 9-micron 1235 foil rarely serves as standalone packaging. Sen sijaan, it functions as the critical barrier layer within multi-material laminates that combine complementary properties.

Engineers design these structures to position each material where its properties deliver maximum value:

Rakenne 1: PET/AL/PE (General-Purpose Food Packaging)

- LEMMIKKI (12–25μm): Exterior print carrier providing mechanical strength, ulottuvuusvakaus, and gloss

- Liima (1.5–3.0 g/m²): Polyurethane two-component system creating chemical bond

- AL (9μm): Core barrier layer blocking oxygen, kosteus, ja kevyt

- Liima (1.5–3.0 g/m²): Tie layer for polyethylene adhesion

- PE -PE (40–80μm): Interior sealant providing heat-sealability, chemical resistance, and food contact compliance

Total thickness: ~65–120μm | Este: OTR <0.1 cc/m²·day, WVTR <0.01 g/m²·päivä

Rakenne 2: Paper/AL/PE (Cigarette Inner Liner)

- Paperi (40–60 g/m²): Exterior providing dead-fold characteristics, opasiteetti, and tactile quality

- AL (9μm): Barrier against moisture and aroma loss

- PE -PE (20–60μm): Heat-seal layer for pack closure

This structure leverages the “dead-fold” property of 1235-O foil—the ability to retain a crease without spring-back—essential for cigarette pack forming at 400+ packs/minute.

Rakenne 3: BOPP/AL/CPP (Confectionery and Snacks)

- BOPP (20μm): High-clarity exterior with excellent machinability

- AL (9μm): Barrier and light protection

- CPP (40–70μm): Hot-tack sealant for high-speed form-fill-seal operations

The biaxially oriented polypropylene (BOPP) provides superior crack resistance compared to PET, while cast polypropylene (CPP) offers broader heat-seal windows for confectionery packaging.

Rakenne 4: PA/AL/PE (Puncture-Resistant Pouches)

- PA (15μm, Nylon): Exterior providing exceptional puncture and abrasion resistance

- AL (9μm): Barrier layer

- PE -PE (60–80μm): Sealant and structural bulk

This configuration suits vacuum-packed meats and cheeses where bone edges or sharp corners threaten package integrity.

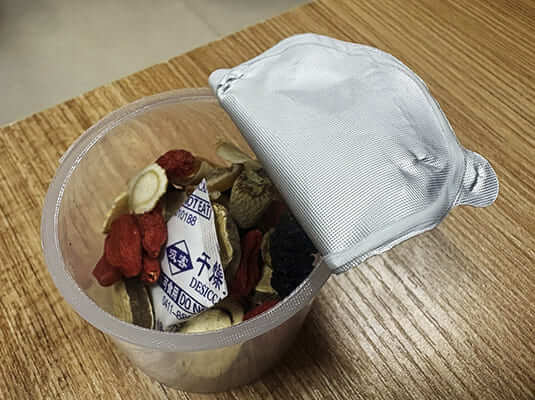

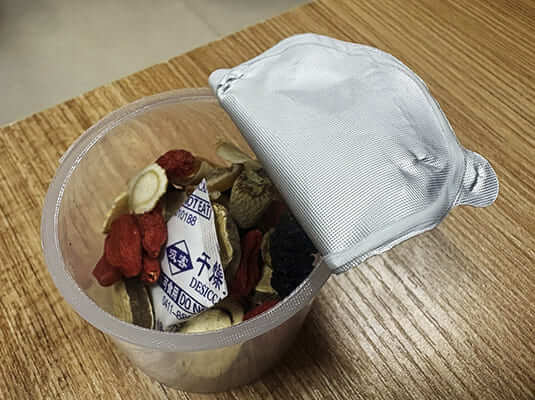

Tea packaging used 9-micron 1235 komposiitti alumiinifolio

4.2 Why Composite for 9-Micron Aluminum Foil

Mechanical Protection:

The 9-micron foil cannot survive handling, toimitus, or retail display as a single layer.

LEMMIKKI (tensile strength 200–300 MPa) or paper (stiffness 2–5 Nm/g) provide structural armor that prevents flex cracks and abrasion.

Tiivisteen eheys:

Aluminum lacks thermoplasticity—it cannot heat-seal. PE or CPP layers (melting point 110–135°C) create hermetic closures through impulse or hot-bar sealing.

Chemical Isolation:

Acidic or alkaline products (tomaattikastike, pesuaineet) corrode aluminum. PE and PP provide inert barriers preventing chemical attack.

Tulostettavuus:

Aluminum accepts only limited printing technologies. PET and paper substrates enable high-resolution gravure or flexographic decoration.

Cost Optimization:

At $8–12/kg for aluminum foil versus $2–4/kg for PE, composite structures minimize aluminum usage to the absolute barrier requirement while leveraging cheaper polymers for bulk.

5. Manufacturing Process of 9-Micron 1235 Composite Aluminum Foil

Key steps and control points:

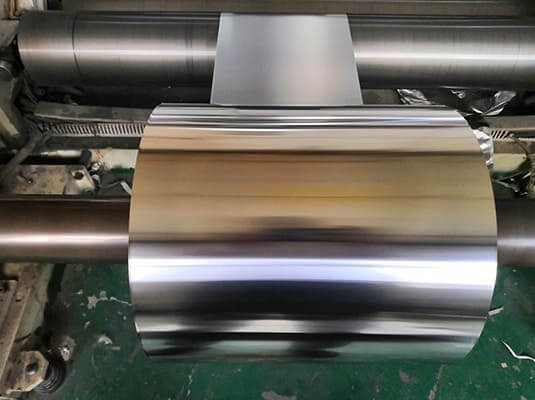

- Casting and hot rolling to produce coil stock.

- Cold rolling schedules with multiple passes to progressively reduce gauge toward foil thickness. Intermediate and final anneals are applied to restore ductility and control grain structure. Precise pass schedules and roll gap control are critical to reach a uniform 9 µm target without excessive edge-wave or thickness variation.

- Surface preparation and cleaning to remove rolling oils and particulates (important to minimize pinholes).

- Coating/lacquering (valinnainen) to provide printability and corrosion resistance prior to lamination.

- Laminointi (composite formation) — can be by solventless adhesive, suulakepuristusten laminointi (melt adhesive), or solvent/wet adhesives depending on stack and end-use. Proper adhesive selection, nip temperature and pressure are tuned to avoid foil wrinkles and to achieve peel strength targets.

- Slitting and rewinding with strict tension control and anti-static handling for 9 µm gauges.

- Quality inspection (pinhole detection, paksuuskartoitus, surface inspection) and final packing.

Process control charts for foil production typically track gauge tolerance (ESIM., ±0.5 µm target for 9 µm), pinhole counts per m², and laminate peel strength.

6. Applications of 9-Micron 1235 Composite Aluminum Foil

6.1 Joustava elintarvikepakkaus

The 9-micron 1235 foil serves as the barrier backbone for dry goods packaging:

- Coffee and Tea: Aroma retention critical; 9μm foil with <40 pinholes/m² maintains freshness 12–18 months

- Snack Foods: PET/AL/PE structures provide light protection for photosensitive vitamins and flavors

- Powdered Beverages: WVTR <0.01 g/m²·day prevents caking and preserves solubility

High-speed form-fill-seal (FFS) lines operate at 200+ cycles/minute with 9-micron foil, validating its mechanical stability under rapid flexing.

Sachet Strips For Medical Packaging

6.2 Pharmaceutical and Medical Packaging

Secondary overwraps for pharmaceuticals utilize 9-micron foil in:

- Sachet Strips: PET/AL/PE for unit-dose powders and granules

- Päällystysfolio: 9μm 1235-O replaces thicker gauges for cost-sensitive OTC products

- Tropical Blister Alternatives: Non-PVC laminates for high-humidity markets

Migration testing per EU 10/2011 and FDA 21 CFR 177.1390 ensures compliance for indirect food contact.

6.3 Tobacco Packaging

Cigarette inner liners represent a major 9-micron application:

- Rakenne: Paperi (40–60 g/m²)/AL (9μm)/PE -PE (20–30μm)

- Dead-Fold: 1235-O temper retains sharp creases without spring-back

- Aromi Barrier: Prevents moisture loss and flavor cross-contamination

- Speed Compatibility: Runs at 400+ packs/minute on G.D. and Focke machines

6.4 Industrial and Technical Applications

Cable Wrap: Non-woven/AL/PE laminates provide electromagnetic interference (EMI) shielding with 9-micron foil delivering >60 dB attenuation at 1 GHz.

Rakennuksen eristys: Foil-faced radiant barriers utilize 9μm 1235 for cost-effective reflectivity (>88% solar reflectance).

Battery Pouch Films: Lamination with nylon and polypropylene creates containment for lithium-ion cells, with 9-micron foil providing moisture barrier and electrical isolation.

1235 aluminum foil for Cable Wrap

7. Comparative Alloy Analysis

Engineers selecting aluminum foil must evaluate alternatives to 1235. The following matrix compares key options for 9-micron applications:

| Attribuutti | 1235 | 8079 | 8011 | Selection Guidance |

|---|---|---|---|---|

| Alumiinin puhtaus | ≥99.35% | ≥99,0 % | ~97.0% (Al-Fe-Si) | 1235 for highest purity; 8079 for pinhole-critical <7μm |

| Vetolujuus (Oi luonne) | 60–90 MPa | 80-110 MPa | 80-120 MPa | Higher strength in 8079/8011 for handling stiffness |

| Pidennys (Oi luonne) | 25–35 % | 15–25 % | 15–25 % | 1235 superior for deep drawing and folding |

| Dead-Fold Characteristics | Erinomainen | Erittäin hyvä | Hyvä | 1235 preferred for cigarette/tobacco |

| Pinhole Resistance at 9μm | Enhanced: ≤40/m² | Enhanced: ≤30/m² | Enhanced: ≤25/m² | 8079/8011 intermetallics improve rolling; 1235 requires tighter process control |

| Cost Position | $ (Alin) | $$ | $$ | 1235 offers 10–15% cost advantage |

| Tyypilliset sovellukset | Mainstream food, tupakka, general lamination | High-barrier pharma, abuse-resistant pouches | Kansi, tube laminates, heat-seal applications |

8. Huawei 9-Micron 1235 Composite Aluminum Foil Specification

(Representative supplier specification drawn from typical product pages — engineers should request a manufacturer-run Material Test Certificate and sample tests before approving for production.)

Supplier example: Henan Huawei Aluminum Co., Oy (commercial supplier listing for “9-Micron 1235 Composite Aluminum Foil”). Reported or typical specification items include:

- Metalliseos: 1235 (O temper typical for lamination).

- Nominal aluminum thickness: 9 µm (0.009 mm).

- Composite stacks offered: PET/AL(9)/PE -PE; Paper/AL(9)/PE -PE; BOPP/AL(9)/PE -PE.

- Typical WVTR / OTR for laminated structures (supplier reported example): OTR < 0.1 (units depend on test method; usually cc/m²·day), WVTR < 0.01 (g/m²·päivä) for finished laminate — confirm test method and units with supplier before quoting shelf life.

- Neulanreiän tiheys: marketed as “low pinhole density” — suppliers commonly specify pinhole counts per m² or qualitative grades; ask for measured pinhole counts at acceptance.

- Luonne: N (hehkutettu) or light cold-work (as required).

- Pinnoite: optional lacquer for printability; adhesive systems per laminate.

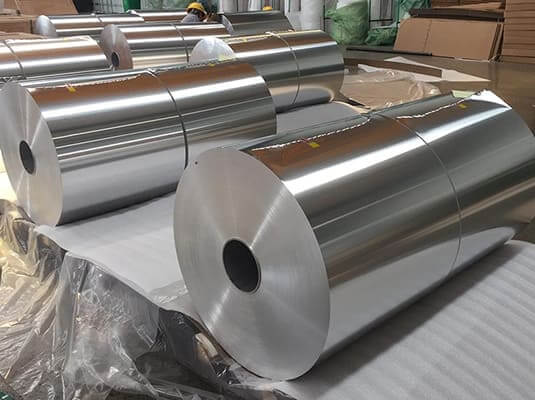

- Paketti: jumbo rolls, typical widths 200–1,600 mm; coil ID/OD to buyer spec.

- Laadunvalvonta: thickness tolerance band (varten 9 µm often specified ±0.5–1.0 µm depending on supplier), visual surface class, pinhole acceptance, MTC available on request.

Huawei Aluminum Foil Export Packaging

9. Johtopäätös

Se 9-mikronia 1235 komposiitti alumiinifolio is a testament to the power of systems thinking in material science.

It is a highly optimized solution that acknowledges the limitations of a single material and overcomes them through intelligent combination.

By pairing the absolute barrier potential of an ultra-thin 1235 aluminum foil with the mechanical strength of polymer films, the packaging industry has created a material that is both high-performing and highly economical.

It is not the most robust barrier available, but for the vast majority of flexible packaging needs, it represents the perfect equilibrium of protection, maksaa, ja tehokkuutta.

Faqit

1. If 9-micron foil has pinholes, is it still a “high barrier”?

Kyllä. In a composite structure, the barrier performance is not determined by the foil alone. The adhesive and polymer layers create a “tortuous path” that effectively seals the microscopic pinholes. The final laminate still provides an exceptionally low OTR and WVTR (ESIM., <0.5), which is firmly in the high-barrier category and far superior to any non-foil-based film.

2. Why not just use a thicker foil to avoid pinholes?

You can, but it comes with trade-offs. A thicker foil (ESIM., 12µm or 15µm) will have fewer pinholes and more strength, but it will be more expensive, heavier, and result in a stiffer final package, which may not be desirable. 9 microns is often the most cost-effective solution that meets the required barrier specifications for a huge range of products.

3. What is the difference between this and “Alu-Alu” foil?

“Alu-Alu” (kylmässä muodossa) foil is a much thicker, soft-temper aluminum foil (tyypillisesti 45-60 mikronit) laminated with OPA and PVC. It is designed to be plastically deformed (cold-formed) into a blister cavity, providing an absolute, 100% este. 9-micron composite foil is a thin, flexible material used for flat pouches and bags; it cannot be formed into a deep cavity.

Casting -tuotantoprosessi ja sen esittely

Sulaamisen ja valun tarkoituksena on tuottaa seoksia, joilla on tyydyttävä koostumus ja sulan korkea puhtaus, Jotta voitaisiin luoda suotuisia olosuhteita eri muotojen seoksien valustamiseksi.

Sulamis- ja valintaprosessivaiheet: erä --- ruokinta --- sulaminen --- sekoittaen sulamisen jälkeen, kuonanpoisto --- analyysinäytteet --- lisäämällä seosta koostumuksen säätämiseksi, sekaisin --- hienosäätö --- Staattinen asetus— - Opas uunin valu.

Kuuman liikkuvan tuotantoprosessi ja sen esittely

- 1. Kuuma rullaus viittaa yleensä liikkumiseen metallin uudelleenkiteytyslämpötilan yläpuolella;

- 2. Kuuman valssausprosessin aikana, Metallilla on sekä kovettumis- että pehmentämisprosesseja. Muodonmuutoksen vaikutuksen vuoksi, Niin kauan kuin palautus- ja uudelleenkiteyttämisprosessi on liian myöhäistä, Työskentely on tietty kovettuminen;

- 3. Metallin uudelleenkiteyttäminen kuuman rullan jälkeen on epätäydellinen, se on, Uudelleenkiteytetyn rakenteen ja muodonmuutoksen rakenteen rinnakkaiselo;

- 4. Kuuma liikkuvuus voi parantaa metallien ja seosten prosessointia, Vähennä tai eliminoi valuvirheet.

- 1. Valu- ja valssauslämpötila on yleensä välillä 680 ° C - 700 ° C. Sitä alempi, sitä parempi, Vakaa valu- ja valssauslinja pysähtyy yleensä kerran kuukaudessa tai enemmän uudelleen standiksi. Tuotantoprosessin aikana, Etusäiliön nesteen tasoa on tarpeen tiukasti hallita alhaisen nesteen tason estämiseksi;

- 2. Voitelu käyttää C -jauhetta, jolla on epätäydellinen kaasun palaminen voiteluun, joka on myös yksi syy valun ja valssaamien likaiselle pinnalle;

- 3. Tuotannonopeus on yleensä välillä 1,5 m/min-2,5 m/min;

- 4. Valan ja liikkumisen tuottamien tuotteiden pintalaatu on yleensä suhteellisen alhainen, eikä yleensä pysty täyttämään tuotteita erityisillä fysikaalisilla ja kemiallisilla suorituskykyvaatimuksilla.

- 1. Kylmä rullaus viittaa vieroitustuotantomenetelmään uudelleenkiteytyslämpötilan alapuolella;

- 2. Vierailuprosessin aikana ei tule dynaamista uudelleenkiteyttämistä, ja lämpötila nousee korkeintaan talteenottolämpötilaan, Ja kylmä liikkuvuus ilmestyy työssä kovettuneessa tilassa, ja työn kovettuminen on suuri;

- 3. Kylmävalssatulla levyllä ja nauhalla on korkea mittatarkkuus, hyvä pinnan laatu, tasainen rakenne ja suorituskyky, ja tuotteet eri valtioissa voidaan saada lämpökäsittelyllä;

- 4. Kylmä rullaus voi rullata ohut nauhat, Mutta samaan aikaan, Sillä on korkean energiankulutuksen haittoja muodonmuutoksista ja monista prosessoinnista.

- 1. Viimeistely on käsittelymenetelmä, jonka avulla kylmävalssatut arkit täyttävät asiakkaan vaatimukset, tai helpottaa tuotteen myöhempää prosessointia;

- 2. Viimeistelylaitteet voivat korjata kuumassa valssaus- ja kylmävalssausprosessissa tuotetut viat, kuten säröillä, öljyinen, Huono levyn muoto, jäännöstressi, jne. Sen on varmistettava, että tuotantoprosessiin ei tuoteta muita vikoja;

- 3. Viimeistelylaitteita on erilaisia, pääasiassa ristin leikkaus, viipale, venytys ja suoristaminen, hehkutusuuni, kaltevuus, jne.

Casting- ja valssausprosessi

Casting- ja valssausprosessi: nestemäinen metalli, etulaatikko (nestemäinen hallinta), valu- ja valssauskone (voitelujärjestelmä, jäähdytysvesi), leikkauskone, keityskone.

Kylmävalssaustuotantoprosessi

Johdatus tuotantoprosessiin

Alumiiniseoksella on alhaisen tiheyden ominaisuudet, hyvät mekaaniset ominaisuudet, Hyvä prosessointi suorituskyky, myrkyllinen, helppo kierrättää, Erinomainen sähkönjohtavuus, lämmönsiirto ja korroosionkestävyys, Joten sillä on laaja valikoima sovelluksia.

Ilmailu-: Käytetään lentokoneiden nahkojen valmistamiseen, runkokehykset, palkit, roottorit, potkurit, polttoainesäiliöt, seinäpaneelit ja laskutelineitä, samoin kuin rakettien taonta renkaat, avaruusaluksen seinäpaneelit, jne.

Alumiiniseos, jota käytetään ilmailu-

Kuljetus: Käytetään autojen rungon rakenteen materiaaleihin, metroautot, rautatieautot, nopea henkilöautot, ovet ja ikkunat, hyllyt, Automoottorin osat, ilmastointilaitteet, jäähdyttimet, vartalopaneeli, Pyörät ja laivan materiaalit.

Liikennesovellus

Pakkaus: All-alumiinipop-tölkkejä käytetään pääasiassa metallipakkausmateriaaleina ohuiden levyjen ja kalvojen muodossa, ja tehdään tölkeiksi, kansi, pullot, tynnyrit, ja pakkauskalvot. Laajasti käytetty juomien pakkaamisessa, ruoka, kosmetiikka, lääkkeet, savukkeet, teollisuustuotteet, lääkkeet, jne.

Pakkaussovellus

Tulostus: Pääasiassa PS -levyjen valmistukseen, Alumiinipohjaiset PS-levyt ovat uudentyyppisiä materiaaleja tulostusteollisuudessa, Käytetään automaattisen levyn valmistukseen ja tulostamiseen.

PS -tulostus

Arkkitehtoninen sisustus: Alumiiniseosta käytetään laajasti rakennusrakenteissa, ovet ja ikkunat, ripustetut katot, koristepinnat, jne. Hyvän korroosionkestävyyden vuoksi, riittävä voima, Erinomainen prosessin suorituskyky ja hitsaussuorituskyky.

Alumiiniseos rakennussovellus

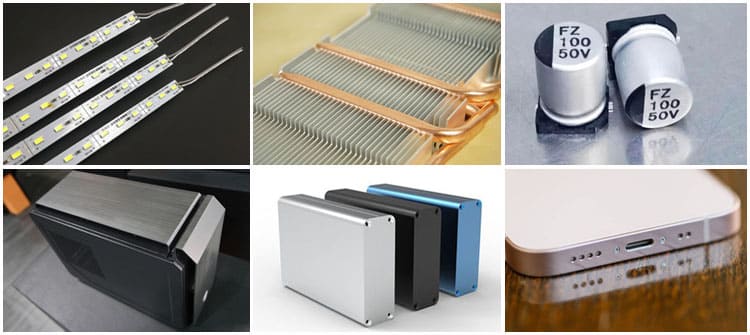

Elektroniset tuotteet: tietokoneet, matkapuhelimet, jääkaappikuoret, jäähdyttimet, jne.

Elektroninen tuotesovellus

Keittiötarvikkeet: alumiiniruukut, alumiinialueet, riisikeittimet, kotitalousalumiinifolio, jne.

Keittiön sovellus

Alumiinilevy/kelan pakkaus

Jokainen pakkauksen yksityiskohdat jatkamme täydellistä palvelua. Pakkausprosessimme kokonaisuutena on seuraava:

Laminointi: selkeä elokuva, sininen elokuva, mikro-mucosaali, korkeamuutos, laserleikkauselokuva (2 tuotemerkit, Novacell ja PolyfeM);

Suoja: Paperin nurkan suojaajat, paineen vastainen tyyny;

kuivuminen: kuivua;

Tarjotin: Fumigoitu vaarattoman puulaatikko, uudelleenkäytettävä rautaalusta;

Pakkaus: Tic-tac-var-var-teräshihna, tai PVC -pakkaushihna;

Materiaalilaatu: Täysin vapaa virheistä, kuten valkoisesta ruosteesta, öljypaikat, rullausmerkit, reunavaurio, taipumus, kolhut, reiät, katkaisulinjat, naarmu, jne., Ei kelajoukkoa.

Satama: Qingdao tai muut satamat Kiinassa.

Läpimenoaika: 15-45 päivä.

Alumiinilevy/levypakkausprosessi

Alumiinikelan pakkausprosessi

F: Oletko valmistaja vai kauppias?

Q -: Olemme valmistaja, Tehdas on nro 3 Weier Road, Teollisuusalue, Gongyi, Henan, Kiina.

F: Mikä on MOQ tuotteen tilaamiseen?

Q -: MOQ on 5 tonnia, ja joillakin erikoistuotteilla on vähimmäismäärämäärä 1 tai 2 tonnia.

F: Kuinka kauan läpimenoaika on?

Q -: Yleensä läpimenoaika on kyse 30 päivä.

F: Onko tuotteillesi laadunvarmistus?

Q -: Kyllä, Jos tuotteissamme on laatuongelma, Korvaamme asiakkaalle, kunnes he ovat tyytyväisiä.

Aiheeseen liittyvät tuotteet

Viimeisimmät blogit

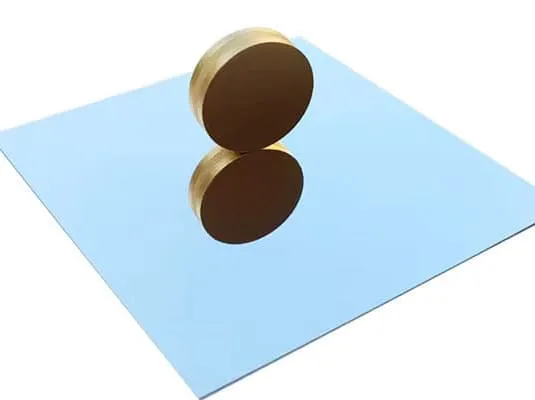

Erittäin heijastava alumiininen peililevy

Erittäin heijastava alumiininen peililevy, jonka näkyvä heijastuskyky on 95–98 %, pieni hajonta (TIS <1%), ja BRDF:n tekniset tiedot, spektrikäyrät ja pinnoitteet.

Luotettu 3003 Alumiinilevyjen toimittajat ympäri maailmaa

Etsi luotettava 3003 Sertifioitua laatua tarjoavat alumiiniseoslevyjen toimittajat, kilpailukykyinen hinnoittelu, mukautetut koot, ja nopeat maailmanlaajuiset toimitukset projekteillesi.

6061 T6 vs 7075 Alumiini: Vahvuus, Paino & Parhaat käyttötavat

Verrata 6061 T6 vs 7075 alumiinia helposti. Tutustu vahvuuksien eroihin, paino, ja sovelluksia valitaksesi parhaat projekteihisi.

Honeycomb-alumiinifolion teollistaminen ja käyttö

Tämä blogi tutkii hunajakennoalumiinifolion teollistumista, keskittyen 3003 metalliseosten tuotantoprosessi. Se kattaa kuumavalssauksen, jatkuva valu, ja jatkuva valu-valssausmenetelmä, korostaa prosessin optimoinnin etuja mekaanisten ominaisuuksien parantamisessa, energiankulutuksen vähentäminen, ja alentaa tuotantokustannuksia.