1. Einführung

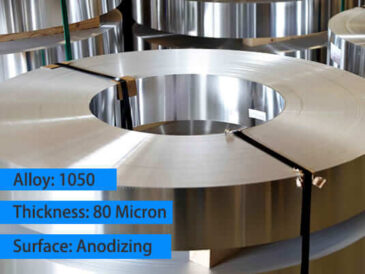

9-Mikron 1235 Verbundaluminiumfolie ist ein hochspezialisiertes Unternehmen, multi-layer material that serves as a cornerstone of the modern flexible packaging industry.

This material system is engineered to provide a high-performance barrier at an optimal cost and weight. Its core is an ultra-thin, 9µm (0.009mm) foil made from 1235 Aluminiumlegierung, eine hohe Reinheit (≥99,35 % Al) grade prized for its exceptional softness and workability.

While the 9-micron foil itself provides a near-perfect barrier to light, Gase, und Feuchtigkeit, its thinness makes it mechanically fragile and susceptible to pinholes.

These weaknesses are overcome by laminating it with other polymer films (such as PET, BOPP, and PE). The resulting composite structure leverages the absolute barrier of the aluminum core while gaining the strength, Druckbarkeit, and sealability of the polymer layers.

This makes 9-micron 1235 composite foil the go-to solution for a vast range of applications, einschließlich Lebensmittelverpackungen (Snacks, Kaffee, Milchpulver) and pharmaceutical sachets, where a high barrier, Leicht, and cost-effectiveness are all critical requirements.

9-Mikron 1235 Verbundaluminiumfolie

2. Verständnis 1235 Aluminiumlegierung

2.1 Chemische Zusammensetzung

Der 1235 Aluminiumfolie belongs to the 1xxx series of commercial purity aluminum, specifically engineered for converter foil applications where formability and barrier performance take precedence over structural strength.

The chemical composition adheres to strict limits that maximize rolling efficiency and surface quality.

| Element | Minimum | Maximal | Functional Role in 9μm Foil |

|---|---|---|---|

| Aluminium (Al) | 99.35% | — | Matrix providing ductility, Reflexionsvermögen, und Korrosionsbeständigkeit |

| Silizium (Und) | — | 0.10% | Tight control ensures smooth rolling surface and minimizes inclusion defects |

| Eisen (Fe) | — | 0.60% | Provides slight strengthening; excessive levels increase pinhole risk |

| Kupfer (Cu) | — | 0.05% | Kept minimal to preserve electrical conductivity and corrosion resistance |

| Mangan (Mn) | — | 0.05% | Trace element limited to prevent work hardening |

| Magnesium (Mg) | — | 0.05% | Controlled to avoid surface oxidation issues |

| Zink (Zn) | — | 0.10% | Impurity management for anodizing compatibility |

| Titan (Von) | — | 0.03% | Grain refinement in cast ingots |

| Andere Elemente (Jede) | — | 0.03% | Aggregate impurity cap ensuring consistency |

| Andere Elemente (Gesamt) | — | 0.10% | Overall purity protection |

2.2 Microstructure and Temper

Der 1235 alloy achieves its optimal properties through careful thermal processing.

Manufacturers produce 9-micron foil in two primary tempers, each serving distinct converting requirements:

O Temperament (Weich, Geglüht):

- Zugfestigkeit: 60–90 MPa (8.7–13.0 ksi)

- Streckgrenze: 20–35 MPa (2.9–5.1 ksi)

- Verlängerung: 25–35 % (A50mm gauge)

- Härte: 20–25 HB

- Mikrostruktur: Fully recrystallized equiaxed grains (ASTM 6–9) with minimal dislocation density

The O temper maximizes ductility for deep drawing, falten, and complex forming operations.

The 25–35% elongation enables 9-micron foil to conform to sharp creases in cigarette inner liners and sachet corners without cracking.

This temper also optimizes adhesive wet-out during lamination, as the soft surface conforms to microscopic surface irregularities in plastic films.

9-Mikron 1235 H18-Aluminiumfolie

H18 Temper (Vollhart, Cold-Worked):

- Zugfestigkeit: 110–150 MPa (16.0–21.8 ksi)

- Streckgrenze: 100–130 MPa (14.5–18.9 ksi)

- Verlängerung: 1–3%

- Härte: 45–55 HB

- Mikrostruktur: Elongated grains with high dislocation density from cold rolling

H18 temper provides handling stiffness for unwind operations and slit-edge stability.

Converters often specify H18 for foil that must traverse long web paths at high speed before lamination, as the increased rigidity reduces wrinkling and edge weaving.

The laminate structure subsequently provides flexibility in the finished product.

3. 9 Micrometer (μm) Dicke: Opportunities and Challenges

3.1 Opportunities (Why pursue 9 Mikrometer?)

- Leichtbau & material cost reduction. Moving from e.g., 12–15 µm down to 9 µm reduces aluminum mass by ~25–40%, lowering raw-material cost and package weight. (9 µm = 0.009 mm).

- Excellent barrier per unit mass. Even at 9 µm a continuous aluminum layer provides near-opaque light barrier and very low oxygen and moisture transmission when incorporated into a laminate; suppliers report OTR and WVTR figures that place such laminates in “high barrier” class for many food and pharmaceutical applications.

- Improved form-factor and aesthetics. Thin foil conforms to complex shapes (labels, lidding) with smaller step heights and less bulk.

3.2 Herausforderungen (Inherent weaknesses of 9 Mikrometer)

- Mechanical fragility: reduced puncture resistance, higher sensitivity to handling, and increased risk of pinholes during rolling and lamination. Typical practical tensile/puncture performance must be validated for the stack and forming process.

- Nadellöcher & defects control: process cleanliness and rolling/anneal schedules must be tightly controlled; pinhole density scales unfavorably with decreasing gauge.

- Adhesion and delamination risk: ultra-thin foil has less cohesive thickness for adhesives to “bite”; surface treatments or lacquers are often required to secure bond strength to polymers.

- Converting difficulty: Schlitzen, embossing, die-cutting and rewinding require specialized tension control, anti-static measures and skilled equipment operators.

4. Structure of 9-Micron 1235 Composite Aluminum Foil

4.1 Typical Composite Structures

The 9-micron 1235 foil rarely serves as standalone packaging. Stattdessen, it functions as the critical barrier layer within multi-material laminates that combine complementary properties.

Engineers design these structures to position each material where its properties deliver maximum value:

Struktur 1: PET/AL/PE (General-Purpose Food Packaging)

- HAUSTIER (12–25μm): Exterior print carrier providing mechanical strength, Dimensionsstabilität, and gloss

- Klebstoff (1.5–3.0 g/m²): Polyurethane two-component system creating chemical bond

- AL (9μm): Core barrier layer blocking oxygen, Feuchtigkeit, und Licht

- Klebstoff (1.5–3.0 g/m²): Tie layer for polyethylene adhesion

- SPORT (40–80μm): Interior sealant providing heat-sealability, chemical resistance, and food contact compliance

Total thickness: ~65–120μm | Barriere: OTR <0.1 cc/m²·day, WVTR <0.01 g/m²·Tag

Struktur 2: Paper/AL/PE (Cigarette Inner Liner)

- Papier (40–60 g/m²): Exterior providing dead-fold characteristics, Opazität, and tactile quality

- AL (9μm): Barrier against moisture and aroma loss

- SPORT (20–60μm): Heat-seal layer for pack closure

This structure leverages the “dead-fold” property of 1235-O foil—the ability to retain a crease without spring-back—essential for cigarette pack forming at 400+ packs/minute.

Struktur 3: BOPP/AL/CPP (Confectionery and Snacks)

- BOPP (20μm): High-clarity exterior with excellent machinability

- AL (9μm): Barrier and light protection

- CPP (40–70μm): Hot-tack sealant for high-speed form-fill-seal operations

The biaxially oriented polypropylene (BOPP) provides superior crack resistance compared to PET, while cast polypropylene (CPP) offers broader heat-seal windows for confectionery packaging.

Struktur 4: PA/AL/PE (Puncture-Resistant Pouches)

- PA (15μm, Nylon): Exterior providing exceptional puncture and abrasion resistance

- AL (9μm): Barrier layer

- SPORT (60–80μm): Sealant and structural bulk

This configuration suits vacuum-packed meats and cheeses where bone edges or sharp corners threaten package integrity.

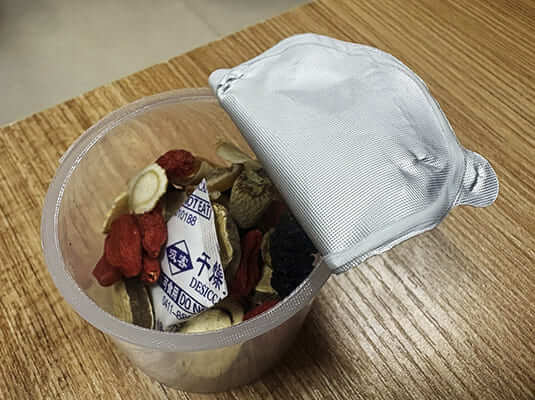

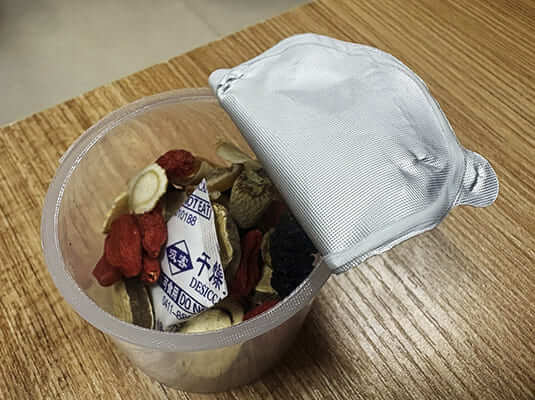

Tea packaging used 9-micron 1235 Verbundaluminiumfolie

4.2 Why Composite for 9-Micron Aluminum Foil

Mechanical Protection:

The 9-micron foil cannot survive handling, Versand, or retail display as a single layer.

HAUSTIER (tensile strength 200–300 MPa) or paper (stiffness 2–5 Nm/g) provide structural armor that prevents flex cracks and abrasion.

Versiegelungsintegrität:

Aluminum lacks thermoplasticity—it cannot heat-seal. PE or CPP layers (melting point 110–135°C) create hermetic closures through impulse or hot-bar sealing.

Chemical Isolation:

Acidic or alkaline products (Tomatensauce, Reinigungsmittel) corrode aluminum. PE and PP provide inert barriers preventing chemical attack.

Druckbarkeit:

Aluminum accepts only limited printing technologies. PET and paper substrates enable high-resolution gravure or flexographic decoration.

Cost Optimization:

At $8–12/kg for aluminum foil versus $2–4/kg for PE, composite structures minimize aluminum usage to the absolute barrier requirement while leveraging cheaper polymers for bulk.

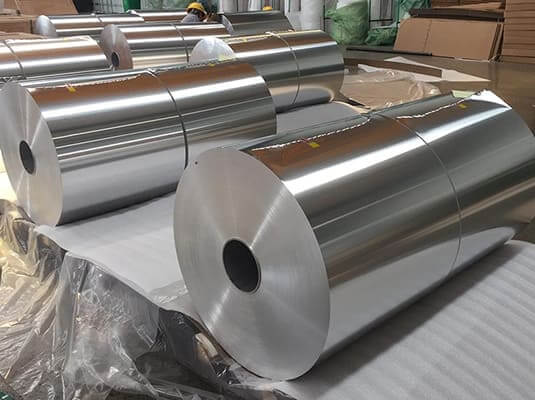

5. Manufacturing Process of 9-Micron 1235 Composite Aluminum Foil

Key steps and control points:

- Casting and hot rolling to produce coil stock.

- Cold rolling schedules with multiple passes to progressively reduce gauge toward foil thickness. Intermediate and final anneals are applied to restore ductility and control grain structure. Precise pass schedules and roll gap control are critical to reach a uniform 9 µm target without excessive edge-wave or thickness variation.

- Surface preparation and cleaning to remove rolling oils and particulates (important to minimize pinholes).

- Coating/lacquering (optional) to provide printability and corrosion resistance prior to lamination.

- Laminierung (composite formation) — can be by solventless adhesive, Extrusionslaminierung (melt adhesive), or solvent/wet adhesives depending on stack and end-use. Proper adhesive selection, nip temperature and pressure are tuned to avoid foil wrinkles and to achieve peel strength targets.

- Slitting and rewinding with strict tension control and anti-static handling for 9 µm gauges.

- Quality inspection (pinhole detection, Dickenkartierung, surface inspection) and final packing.

Process control charts for foil production typically track gauge tolerance (z.B., ±0.5 µm target for 9 µm), pinhole counts per m², and laminate peel strength.

6. Applications of 9-Micron 1235 Composite Aluminum Foil

6.1 Flexible Lebensmittelverpackung

The 9-micron 1235 foil serves as the barrier backbone for dry goods packaging:

- Coffee and Tea: Aroma retention critical; 9μm foil with <40 pinholes/m² maintains freshness 12–18 months

- Snack Foods: PET/AL/PE structures provide light protection for photosensitive vitamins and flavors

- Powdered Beverages: WVTR <0.01 g/m²·day prevents caking and preserves solubility

High-speed form-fill-seal (FFS) lines operate at 200+ cycles/minute with 9-micron foil, validating its mechanical stability under rapid flexing.

Sachet Strips For Medical Packaging

6.2 Pharmaceutical and Medical Packaging

Secondary overwraps for pharmaceuticals utilize 9-micron foil in:

- Sachet Strips: PET/AL/PE for unit-dose powders and granules

- Deckelfolie: 9μm 1235-O replaces thicker gauges for cost-sensitive OTC products

- Tropical Blister Alternatives: Non-PVC laminates for high-humidity markets

Migration testing per EU 10/2011 and FDA 21 CFR 177.1390 ensures compliance for indirect food contact.

6.3 Tobacco Packaging

Cigarette inner liners represent a major 9-micron application:

- Struktur: Papier (40–60 g/m²)/AL (9μm)/SPORT (20–30μm)

- Dead-Fold: 1235-O temper retains sharp creases without spring-back

- Aromabarriere: Prevents moisture loss and flavor cross-contamination

- Speed Compatibility: Runs at 400+ packs/minute on G.D. and Focke machines

6.4 Industrial and Technical Applications

Cable Wrap: Non-woven/AL/PE laminates provide electromagnetic interference (EMI) shielding with 9-micron foil delivering >60 dB attenuation at 1 GHz.

Gebäudedämmung: Foil-faced radiant barriers utilize 9μm 1235 for cost-effective reflectivity (>88% solar reflectance).

Battery Pouch Films: Lamination with nylon and polypropylene creates containment for lithium-ion cells, with 9-micron foil providing moisture barrier and electrical isolation.

1235 aluminum foil for Cable Wrap

7. Comparative Alloy Analysis

Engineers selecting aluminum foil must evaluate alternatives to 1235. The following matrix compares key options for 9-micron applications:

| Attribut | 1235 | 8079 | 8011 | Selection Guidance |

|---|---|---|---|---|

| Reinheit des Aluminiums | ≥99.35% | ≥ 99,0% | ~97.0% (Al-Fe-Si) | 1235 for highest purity; 8079 for pinhole-critical <7μm |

| Zugfestigkeit (O Temperament) | 60–90 MPa | 80–110 MPA | 80–120 MPa | Higher strength in 8079/8011 for handling stiffness |

| Verlängerung (O Temperament) | 25–35 % | 15–25 % | 15–25 % | 1235 superior for deep drawing and folding |

| Dead-Fold Characteristics | Exzellent | Sehr gut | Gut | 1235 preferred for cigarette/tobacco |

| Pinhole Resistance at 9μm | Enhanced: ≤40/m² | Enhanced: ≤30/m² | Enhanced: ≤25/m² | 8079/8011 intermetallics improve rolling; 1235 requires tighter process control |

| Cost Position | $ (Niedrigste) | $$ | $$ | 1235 offers 10–15% cost advantage |

| Typische Anwendungen | Mainstream food, Tabak, general lamination | High-barrier pharma, abuse-resistant pouches | Deckel, tube laminates, heat-seal applications |

8. Huawei 9-Micron 1235 Composite Aluminum Foil Specification

(Representative supplier specification drawn from typical product pages — engineers should request a manufacturer-run Material Test Certificate and sample tests before approving for production.)

Supplier example: Henan Huawei Aluminium Co., GmbH (commercial supplier listing for “9-Micron 1235 Composite Aluminum Foil”). Reported or typical specification items include:

- Legierung: 1235 (O temper typical for lamination).

- Nominal aluminum thickness: 9 µm (0.009 mm).

- Composite stacks offered: PET/AL(9)/SPORT; Paper/AL(9)/SPORT; BOPP/AL(9)/SPORT.

- Typical WVTR / OTR for laminated structures (supplier reported example): OTR < 0.1 (units depend on test method; usually cc/m²·day), WVTR < 0.01 (g/m²·Tag) for finished laminate — confirm test method and units with supplier before quoting shelf life.

- Lochdichte: marketed as “low pinhole density” — suppliers commonly specify pinhole counts per m² or qualitative grades; ask for measured pinhole counts at acceptance.

- Temperament: Ö (geglüht) or light cold-work (as required).

- Beschichtung: optional lacquer for printability; adhesive systems per laminate.

- Paket: jumbo rolls, typical widths 200–1,600 mm; coil ID/OD to buyer spec.

- Qualitätskontrolle: thickness tolerance band (für 9 µm often specified ±0.5–1.0 µm depending on supplier), visual surface class, pinhole acceptance, MTC available on request.

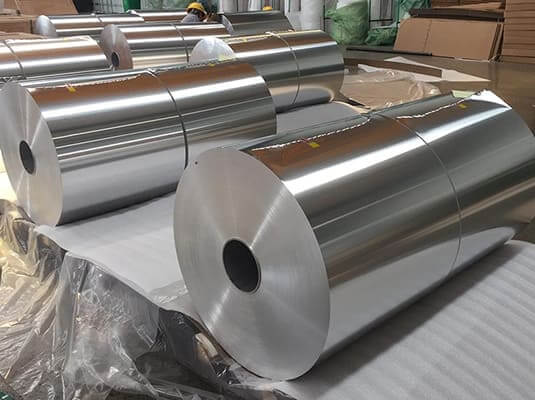

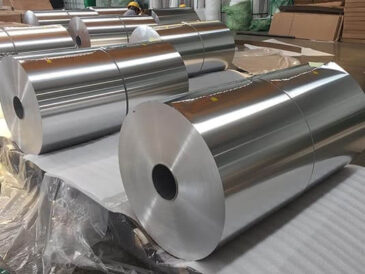

Huawei Aluminum Foil Export Packaging

9. Abschluss

Der 9-Mikron 1235 Verbundaluminiumfolie is a testament to the power of systems thinking in material science.

It is a highly optimized solution that acknowledges the limitations of a single material and overcomes them through intelligent combination.

By pairing the absolute barrier potential of an ultra-thin 1235 aluminum foil with the mechanical strength of polymer films, the packaging industry has created a material that is both high-performing and highly economical.

It is not the most robust barrier available, but for the vast majority of flexible packaging needs, it represents the perfect equilibrium of protection, kosten, und Effizienz.

FAQs

1. If 9-micron foil has pinholes, is it still a “high barrier”?

Ja. In a composite structure, the barrier performance is not determined by the foil alone. The adhesive and polymer layers create a “tortuous path” that effectively seals the microscopic pinholes. The final laminate still provides an exceptionally low OTR and WVTR (z.B., <0.5), which is firmly in the high-barrier category and far superior to any non-foil-based film.

2. Why not just use a thicker foil to avoid pinholes?

You can, but it comes with trade-offs. A thicker foil (z.B., 12µm or 15µm) will have fewer pinholes and more strength, but it will be more expensive, heavier, and result in a stiffer final package, which may not be desirable. 9 microns is often the most cost-effective solution that meets the required barrier specifications for a huge range of products.

3. What is the difference between this and “Alu-Alu” foil?

“Alu-Alu” (kalte Form) foil is a much thicker, soft-temper aluminum foil (Typischerweise 45-60 Mikrometer) laminated with OPA and PVC. It is designed to be plastically deformed (cold-formed) into a blister cavity, providing an absolute, 100% Barriere. 9-micron composite foil is a thin, flexible material used for flat pouches and bags; it cannot be formed into a deep cavity.

Gussproduktionsprozess und seine Einführung

Der Zweck des Schmelzens und Gießens besteht darin, Legierungen mit zufriedenstellender Zusammensetzung und hoher Reinheit der Schmelze herzustellen, um günstige Bedingungen für den Guss von Legierungen verschiedener Formen zu schaffen.

Verfahrensschritte Schmelzen und Gießen: Chargenbildung --- Füttern --- schmelzen --- Nach dem Schmelzen umrühren, Schlackenentfernung --- Probenahme vor der Analyse --- Hinzufügen einer Legierung zur Anpassung der Zusammensetzung, rühren --- verfeinern --- Statische Einstellung – Leitofenguss.

Warmwalzproduktionsverfahren und seine Einführung

- 1. Unter Warmwalzen versteht man im Allgemeinen das Walzen oberhalb der Rekristallisationstemperatur des Metalls;

- 2. Während des Warmwalzprozesses, Das Metall unterliegt sowohl Härtungs- als auch Erweichungsvorgängen. Aufgrund des Einflusses der Verformungsgeschwindigkeit, solange der Wiederherstellungs- und Rekristallisationsprozess zu spät ist, es wird eine gewisse Kaltverfestigung geben;

- 3. Die Rekristallisation des Metalls nach dem Warmwalzen ist unvollständig, das ist, die Koexistenz von rekristallisierter Struktur und deformierter Struktur;

- 4. Warmwalzen kann die Verarbeitungsleistung von Metallen und Legierungen verbessern, Gussfehler reduzieren oder beseitigen.

- 1. Die Gieß- und Walztemperatur liegt im Allgemeinen zwischen 680 °C und 700 °C. Je niedriger, desto besser, Die stabile Gieß- und Walzlinie stoppt normalerweise einmal im Monat oder öfter, um wieder auf die Beine zu kommen. Während des Produktionsprozesses, Es ist notwendig, den Flüssigkeitsstand im vorderen Tank streng zu kontrollieren, um einen niedrigen Flüssigkeitsstand zu verhindern;

- 2. Bei der Schmierung wird C-Pulver mit unvollständiger Gasverbrennung zur Schmierung verwendet, Dies ist auch einer der Gründe für die verschmutzte Oberfläche von Guss- und Walzwerkstoffen;

- 3. Die Produktionsgeschwindigkeit liegt im Allgemeinen zwischen 1,5 m/min und 2,5 m/min;

- 4. Die Oberflächenqualität von durch Gießen und Walzen hergestellten Produkten ist im Allgemeinen relativ gering, und können Produkte mit besonderen physikalischen und chemischen Leistungsanforderungen im Allgemeinen nicht erfüllen.

- 1. Unter Kaltwalzen versteht man die Walzproduktionsmethode unterhalb der Rekristallisationstemperatur;

- 2. Während des Walzprozesses findet keine dynamische Rekristallisation statt, und die Temperatur steigt maximal auf die Erholungstemperatur, und das Kaltwalzen wird in einem Kaltverfestigungszustand erscheinen, und die Kaltverfestigungsrate wird groß sein;

- 3. Die kaltgewalzten Bleche und Bänder weisen eine hohe Maßhaltigkeit auf, gute Oberflächenqualität, einheitliche Struktur und Leistung, und durch Wärmebehandlung können Produkte in verschiedenen Zuständen erhalten werden;

- 4. Beim Kaltwalzen können dünne Bänder ausgewalzt werden, aber zur selben Zeit, Es hat die Nachteile eines hohen Energieverbrauchs für die Verformung und vieler Bearbeitungsdurchgänge.

- 1. Die Endbearbeitung ist eine Bearbeitungsmethode, um das kaltgewalzte Blech den Anforderungen des Kunden anzupassen, oder um die spätere Verarbeitung des Produkts zu erleichtern;

- 2. Die Endbearbeitungsausrüstung kann die im Warmwalz- und Kaltwalzproduktionsprozess entstandenen Fehler korrigieren, wie z. B. rissige Kanten, ölig, schlechte Plattenform, verbleibender Stress, usw. Es muss sichergestellt werden, dass keine weiteren Mängel in den Produktionsprozess eingebracht werden;

- 3. Es gibt verschiedene Finishing-Geräte, hauptsächlich einschließlich Querschneiden, Schlitzen, Dehnung und Aufrichtung, Glühofen, schlittern, usw.

Gieß- und Walzverfahren

Gieß- und Walzverfahren: flüssiges Metall, Frontbox (Flüssigkeitsstandkontrolle), Gieß- und Walzmaschine (Schmiersystem, kühlendes Wasser), Schermaschine, Wickelmaschine.

Kaltwalzender Produktionsprozess

Einführung in den Endproduktionsprozess

Aluminiumlegierungen zeichnen sich durch eine geringe Dichte aus, gute mechanische Eigenschaften, gute Verarbeitungsleistung, ungiftig, leicht zu recyceln, ausgezeichnete elektrische Leitfähigkeit, Wärmeübertragung und Korrosionsbeständigkeit, Es gibt also ein breites Anwendungsspektrum.

Luft- und Raumfahrt: zur Herstellung von Flugzeughäuten verwendet, Rumpfspanten, Träger, Rotoren, Propeller, Treibstofftanks, Wandpaneele und Fahrwerksstreben, sowie Raketenschmiederinge, Wandpaneele für Raumfahrzeuge, usw.

Aluminiumlegierung für die Luft- und Raumfahrt

Transport: Wird für Karosseriestrukturmaterialien von Automobilen verwendet, U-Bahn-Fahrzeuge, Eisenbahnpersonenwagen, Hochgeschwindigkeits-Personenkraftwagen, Türen und Fenster, Regale, Teile für Automobilmotoren, Klimaanlagen, Heizkörper, Karosserieteile, Räder und Schiffsmaterialien.

Verkehrsanwendung

Verpackung: Vollaluminium-Pop-Dosen werden hauptsächlich als metallisches Verpackungsmaterial in Form dünner Platten und Folien verwendet, und werden zu Dosen verarbeitet, Deckel, Flaschen, Fässer, und Verpackungsfolien. Weit verbreitet in der Verpackung von Getränken, Essen, Kosmetika, Medikamente, Zigaretten, industrielle Produkte, Medikamente, usw.

Verpackungsanwendung

Drucken: Wird hauptsächlich zur Herstellung von PS-Platten verwendet, Aluminiumbasierte PS-Platten sind ein neuartiges Material in der Druckindustrie, Wird für die automatische Plattenherstellung und den automatischen Druck verwendet.

PS-Druck

Architektonische Dekoration: Aluminiumlegierungen werden häufig in Gebäudestrukturen verwendet, Türen und Fenster, abgehängte Decken, dekorative Oberflächen, usw. aufgrund seiner guten Korrosionsbeständigkeit, ausreichende Festigkeit, hervorragende Prozessleistung und Schweißleistung.

Anwendung im Aluminiumlegierungsbau

Elektronische Produkte: Computers, Mobiltelefone, Kühlschrankschalen, Heizkörper, usw.

Elektronische Produktanwendung

Küchenwaren: Aluminiumtöpfe, Aluminiumbecken, Reiskochereinlagen, Haushaltsaluminiumfolie, usw.

Küchenanwendung

Verpackung von Aluminiumblechen/-spulen

In jedem Detail der Verpackung streben wir nach perfektem Service. Unser gesamter Verpackungsprozess ist wie folgt:

Laminierung: klarer Film, blauer Film, Mikroschleimhaut, hochschleimig, Laserschneidfolie (2 Marken, Novacell und Polyphem);

Schutz: Eckenschutz aus Papier, Anti-Druck-Pads;

Trocknen: Trockenmittel;

Tablett: begastes, harmloses Holztablett, wiederverwendbares Eisentablett;

Verpackung: Tic-Tac-Toe-Stahlgürtel, oder PVC-Verpackungsgürtel;

Materialqualität: Völlig frei von Mängeln wie Weißrost, Ölflecken, Rollspuren, Kantenschäden, Kurven, Dellen, Löcher, Bruchlinien, Kratzer, usw., kein Spulensatz.

Hafen: Qingdao oder andere Häfen in China.

Vorlaufzeit: 15-45 Tage.

Verpackungsprozess für Aluminiumbleche/-platten

Verpackungsprozess für Aluminiumspulen

F: Sind Sie Hersteller oder Händler??

Q: Wir sind ein Hersteller, Unsere Fabrik befindet sich in der Weier Road Nr. 3, Industriegebiet, Gongyi, Henan, China.

F: Wie hoch ist die Mindestbestellmenge für die Bestellung des Produkts??

Q: Unser MOQ ist 5 Tonnen, Für einige Sonderprodukte gilt eine Mindestbestellmenge von 1 oder 2 Tonnen.

F: Wie lang ist Ihre Vorlaufzeit??

Q: Im Allgemeinen beträgt unsere Vorlaufzeit ca 30 Tage.

F: Verfügen Ihre Produkte über eine Qualitätssicherung??

Q: Ja, wenn es ein Qualitätsproblem mit unseren Produkten gibt, Wir entschädigen den Kunden, bis er zufrieden ist.

Verwandte Produkte

Neueste Blogs

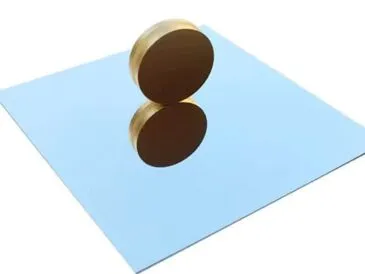

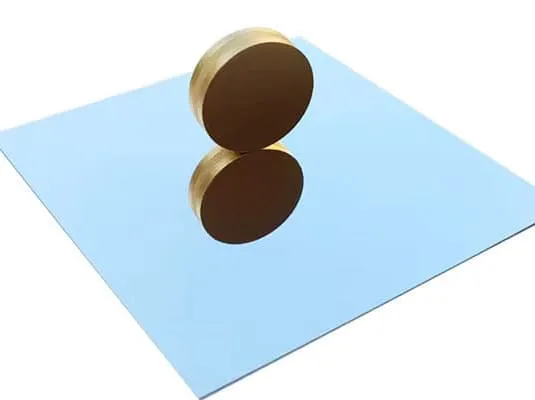

Aluminium-Spiegelplatte mit ultrahohem Reflexionsvermögen

Ultrahochreflektierendes Aluminiumspiegelblech mit 95–98 % sichtbarem Reflexionsgrad, geringe Streuung (TIS <1%), und Spezifikationshinweise für BRDF, Spektralkurven und Beschichtungen.

Vertrauenswürdig 3003 Lieferanten von Aluminium-Riffelblechblechen weltweit

Finden Sie zuverlässig 3003 Lieferanten von Aluminium-Riffelblechblechen mit zertifizierter Qualität, wettbewerbsfähige Preise, Sondergrößen, und schnelle weltweite Lieferung Ihrer Projekte.

6061 T6 vs 7075 Aluminium: Stärke, Gewicht & Beste Verwendungsmöglichkeiten

Vergleichen 6061 T6 vs 7075 Aluminium leicht. Entdecken Sie Unterschiede in der Stärke, Gewicht, und Anwendungen, um das Beste für Ihre Projekte auszuwählen.

Industrialisierung und Anwendung von Wabenaluminiumfolie

Dieser Blog untersucht die Industrialisierung von Wabenaluminiumfolie, Fokussierung auf die 3003 Legierungsherstellungsprozess. Es deckt das Warmwalzen ab, fortlaufendes Casting, und das kontinuierliche Gieß-Walz-Verfahren, Hervorhebung der Vorteile der Prozessoptimierung bei der Verbesserung der mechanischen Eigenschaften, Reduzierung des Energieverbrauchs, und Senkung der Produktionskosten.